在高精度石墨铣削领域,尤其是在新兴的新能源电池和模具制造等行业,控制切削热和高效排屑是至关重要的挑战。传统的干式加工方法往往难以满足要求,导致刀具磨损、表面质量不稳定,甚至可能污染电子元件。

本文深入探讨了湿式冲洗系统如何通过提供卓越的热控制和强大的碎屑清除能力,革新石墨加工工艺。通过研究刀具选择、切削参数和优化冷却策略之间的相互作用,工程师可以显著提高产量一致性和运行稳定性。

石墨的导热系数相对较高,但铣削过程中产生的局部高温(若无适当冷却,温度通常超过300℃)会导致刀具磨损和尺寸误差。过高的温度会导致多晶金刚石(PCD)刀具过早磨损,并可能产生微裂纹,从而对零件寿命产生负面影响。

湿式冲洗系统可将冷却液直接输送到切削区域,根据受控试验的经验数据,这可显著降低切削温度约 30-40%。同时,持续的冷却液可冲走切屑,防止切屑堆积,从而避免影响表面光洁度或导致返工。

与简单的润滑或干式润滑技术不同,精心设计的湿式冲洗方法能够保持持续的润滑和冷却,从而带来以下效果:

选择合适的刀具材料至关重要。PCD刀具因其优异的硬度和耐磨性,在石墨铣削中备受青睐。然而,其性能取决于精确的参数:

| 范围 | 推荐范围 | 对绩效的影响 |

|---|---|---|

| 切割速度(米/分钟) | 150 - 200 | 平衡发热量和芯片尺寸 |

| 进给速度(毫米/转) | 0.01 - 0.03 | 最大限度减少表面粗糙度,同时确保有效切割 |

| 切削深度(毫米) | 0.1 - 0.25 | 控制刀具磨损率和切屑量 |

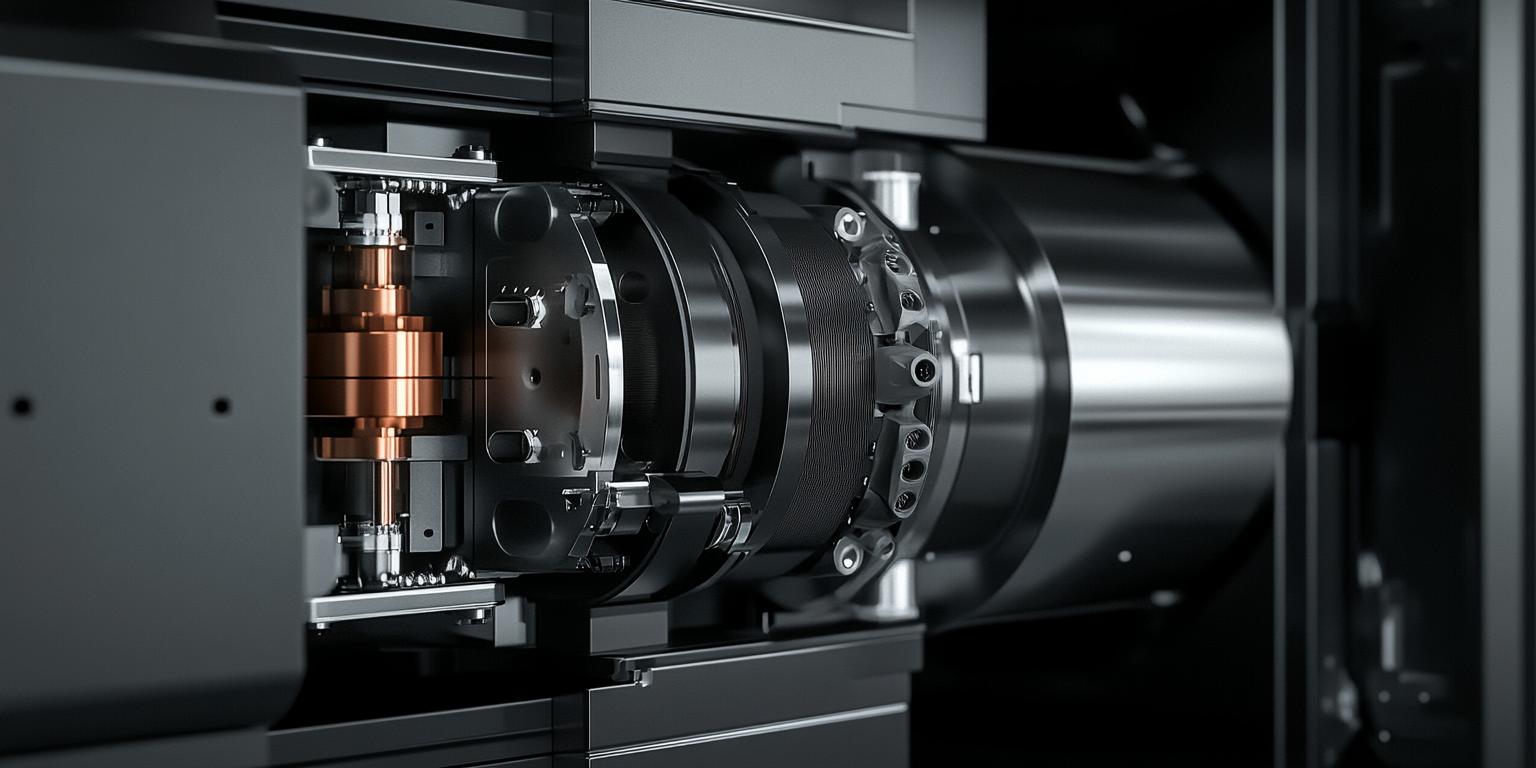

DC6060G石墨加工中心采用先进的全封闭式湿式冲洗设计,提高了加工一致性和环境安全性。主要优势包括:

工业应用现场结果表明,与传统设备相比,采用 DC6060G 系统可使一次加工合格率提高 15%,整体加工周期时间缩短 20%。

希望提高湿式冲水效率的工程师应采取以下措施:

在电子电池等对颗粒物污染要求较高的制造环境中,减少颗粒物污染至关重要。DC6060G 采用全密封湿式冲洗设计,可有效防止冷却液和石墨粉尘进入,显著降低异物进入车间以及造成交叉污染的风险。这不仅能确保产品完整性,也符合日益严格的环境、健康和安全标准。