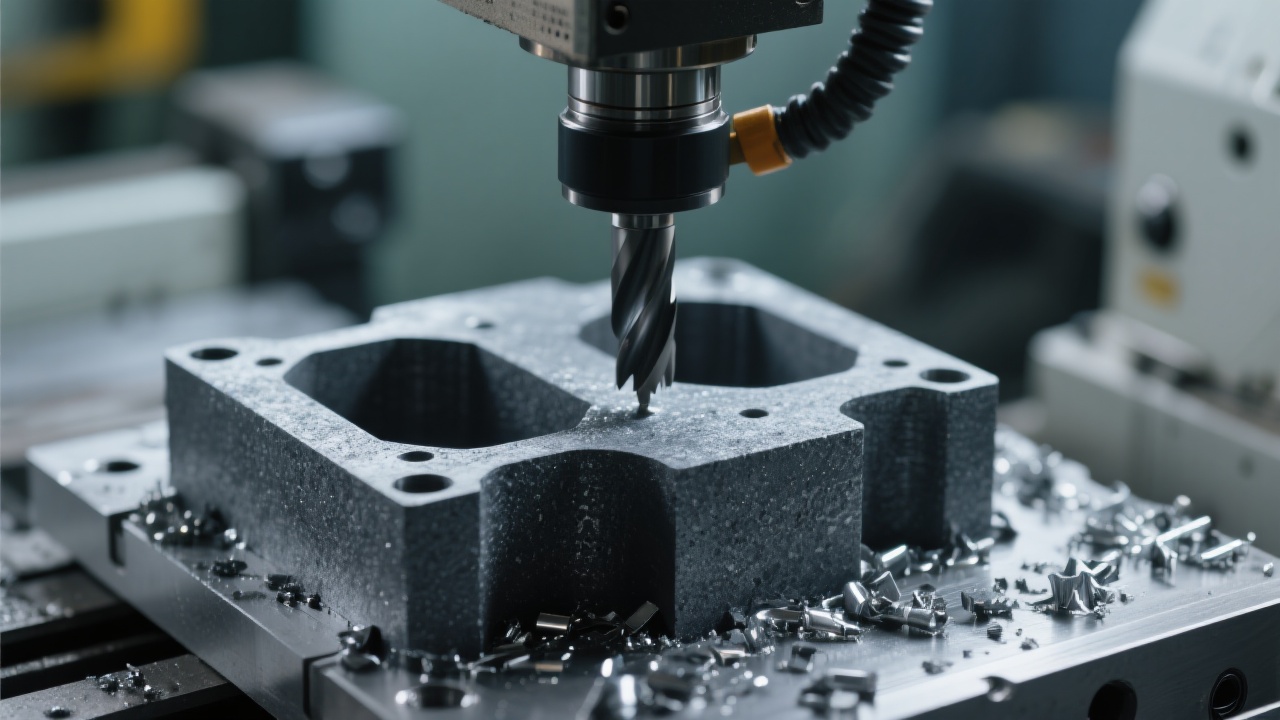

石墨加工作为锂电池及高性能材料制造中关键工序,其机床在加工过程中不可避免产生大量金属屑和粉尘。这些粉尘颗粒极易侵入机床内部,促使机械部件磨损加剧、腐蚀情况严重,导致设备故障频发,维护频率高涨,直接影响生产效率和设备寿命。尤其传统开放式结构的机床,缺乏有效防护设计,机床使用寿命普遍低于5年,且因频繁维修造成的停机时间占比高达15%以上。

机床罩体采用高强度高分子复合材料,不仅具备优良的耐腐蚀性能,而且自重轻,便于安装维护。同时高密度结构有效阻挡粉尘渗透,提升整体防护等级。材料经过多场景实验验证,耐温范围宽广(-40℃至+80℃),适应多种湿冲洗环境。

机床各分体部分采用动态密封设计,结合高效防漏胶密封条,保障接口处长期运转时无缝隙产生,杜绝粉尘和液体侵入。此技术突破传统静态密封的弊端,适配机床动态运动,实现密封性能稳定提升40%。

采用温控联动系统,结合风机及自然气流路径科学设计,实现热量高效散出;气流通道反复模拟优化,保证内部温度稳定于45°C以下,避免因过热导致机床性能下降和材料膨胀变形。该系统比传统冷却方式节能约20%,维护简单可靠。

在锂电池电极湿冲洗加工环境中,石墨加工中心DC6060G引入全密封罩设计后,设备MTBF(平均无故障时间)提升显著,达到了原有设备的130%,停机维修时间减少了25%以上。实地多批次测试数据显示,机床维护频率由原本每月4次缩减至2.8次,维护成本降低15%。

这些数据充分验证了全密封罩结构对延长机床使用寿命及提升生产线稳定性的关键作用,为高洁净度加工环境提供坚实技术保障。

| 指标 | 传统开放结构 | 全密封罩设计 | 提升比率 |

|---|---|---|---|

| MTBF(平均无故障时间) | 1000小时 | 1300小时 | 提升30% |

| 维护次数(月均) | 4次 | 2.8次 | 减少30% |

| 停机时间占比 | 15% | 11% | 降低4% |

开放式结构机床因防护薄弱,内部粉尘沉积严重,关键部件磨损加剧,导致频繁维护及零部件更换。而全密封结构则从根源阻断污染物入侵,显著降低了维修需求,机器运行更平稳,设备故障率降低了35%。

长周期使用数据显示,全密封罩机床寿命平均延长超过2年,不仅降低企业长期设备更新成本,还保证了生产过程中高洁净度的环境要求。

想了解更多高洁净度加工中心的防护技术细节?

获取《高洁净度加工中心防护白皮书》或预约专属技术咨询