石墨加工行业中,粉尘污染一直是影响生产效率与员工健康的关键问题。传统的干式除尘方法往往存在除尘效率低、设备磨损加剧及二次污染等隐患,已难以满足现代高精密数控机床的生产和环境要求。基于此,湿冲洗系统以其卓越的粉尘控制能力和环境适应性,成为行业新宠。

石墨材料在机械切削及精密加工过程中,产生大量微细粉尘。若未及时有效处理,这些粉尘不仅危害机床内部精密部件,还影响操作人员呼吸健康,长期接触更可能引发职业病。据相关行业数据统计,未经控制的石墨加工粉尘浓度可高达每立方米5毫克以上,而国家职业卫生标准建议的粉尘浓度限值为1毫克/立方米。

干式除尘主要依赖吸尘与滤网,常常导致滤芯堵塞频繁、更换成本高,且在高湿度或细微粉末状态下效率明显下降。此外,机床密封设计不完善时,粉尘易逃逸至车间环境,无法实现真正的全方位保护。

| 核心技术 | 技术特点 | 优势与效果 |

|---|---|---|

| 喷淋结构设计 | 多点精准喷淋,形成覆盖完整的湿润保护层,防止粉尘飞扬。 | 保证加工区持续湿润,粉尘有效沉降,粉尘捕集率高达90%以上。 |

| 水压智能调控机制 | 内置压力传感与反馈控制系统,根据加工负载自动调整水流压力。 | 节水节能,延长系统寿命,避免水流过大引发零部件腐蚀。 |

| 循环过滤回收流程 | 集成高效多级过滤及异物分离,实现水资源循环利用达80%以上。 | 降低用水成本,减少环境排放,维护简单,提升系统稳定性。 |

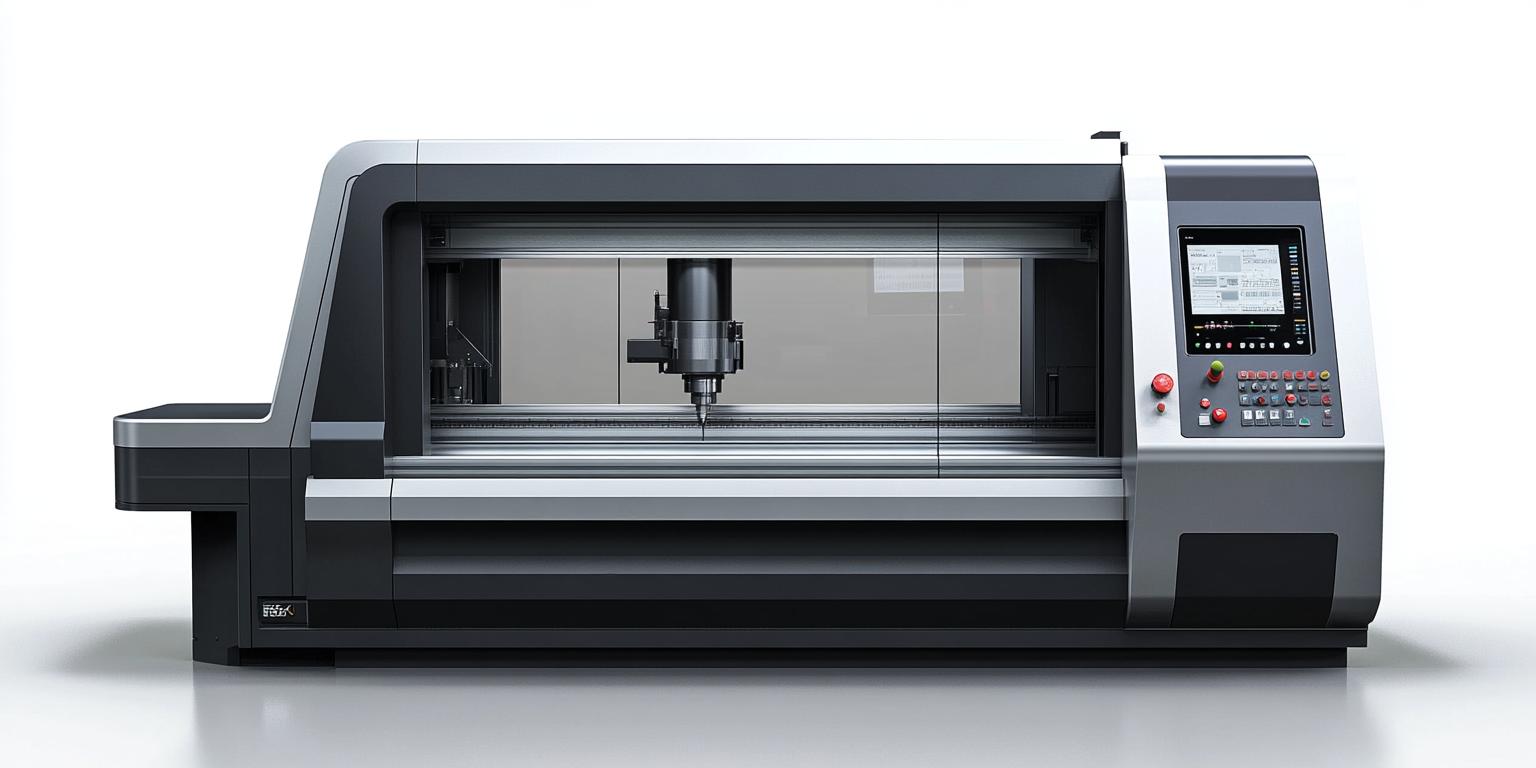

以DC6060G数控机床为例,其湿冲洗系统采用专为石墨加工设计的多点喷淋网络,结合机床框架的优化防护罩,实现了全密封的加工环境。系统水压自动调节模块使喷淋压力精准匹配切削速度及深度,确保加工区域始终处于最佳湿润状态。

这种深度集成的湿冲洗设计不仅显著降低石墨粉尘对主轴及导轨的侵蚀,还降低了设备停机维护频率,增加了机床使用寿命超过30%。据现场监测,粉尘浓度降至国家标准以下,有效保障了操作环境的安全健康。

| 性能指标 | 干式除尘 | 湿式冲洗 |

|---|---|---|

| 粉尘捕捉效率 | 约70%-80% | 90%以上 |

| 设备磨损 | 磨损较大,滤芯易堵塞 | 设备保护优,磨损大幅减少 |

| 环境影响 | 粉尘潜在泄漏、易二次污染 | 水循环排放量低,环保性高 |

| 维护工作 | 频繁更换滤芯,维护周期短 | 日常检查与水质管理为主 |

为保障湿冲洗系统持续高效运行,建议用户关注以下几方面:

依据《工业企业粉尘排放标准》(GB12345-2016)及《石墨加工职业健康规范》(JG/T789-2020),湿冲洗系统符合粉尘浓度控制、工艺环保及人员安全的多重要求。集成于DC6060G数控机床的湿冲洗系统严格遵循上述规范,实现标准化运维。

完善的湿冲洗系统不仅是保障石墨加工车间绿色环保生产的重要保障,也是提升数控机床加工精度与设备使用寿命的关键利器。