在石墨加工领域,机床的稳定运行至关重要。然而,传统机床在石墨加工过程中却面临着诸多问题,其中粉尘污染是最为突出的一个。石墨加工会产生大量的粉尘与金属屑,这些物质一旦侵入机床内部,就会导致故障频发,进而使维护成本大幅上升。据相关数据统计,传统石墨加工机床因粉尘污染导致的故障占总故障的 60%以上,每年的维护成本甚至可达到设备购置成本的 20% - 30%。

那么,传统机床为何如此容易受到粉尘污染呢?这主要是因为传统机床的设计在防护方面存在不足。其外壳大多采用普通材料,密封性能较差,无法有效阻挡粉尘与金属屑的侵入。而且,传统机床的散热通风系统设计不够合理,在散热过程中容易将外部的粉尘吸入机床内部。

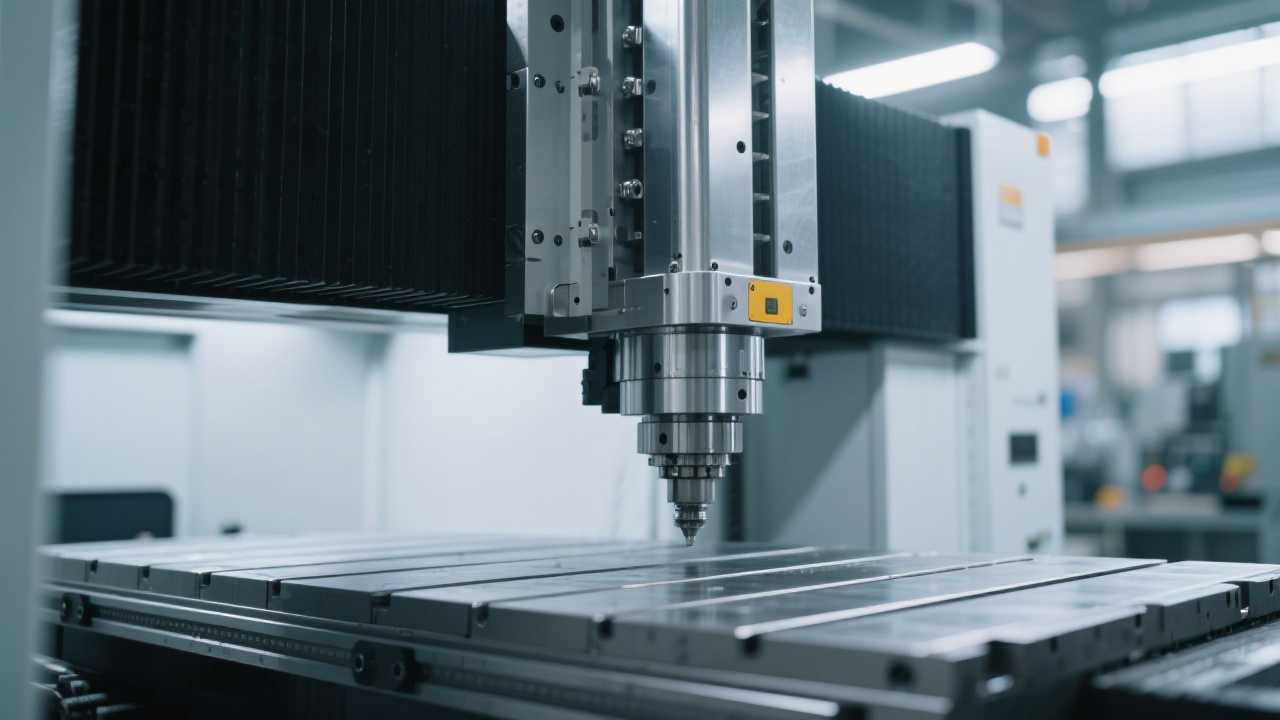

为了解决这些问题,湿冲洗石墨加工中心 DC6060G 采用了全密封罩设计。这种设计包含了三大核心技术模块,下面我们来逐一拆解。

全密封罩采用了高分子复合材料,这种材料具有良好的密封性和耐磨性。它能够有效阻挡粉尘与金属屑的侵入,同时还能承受一定的压力和摩擦。与传统材料相比,高分子复合材料的密封性能提高了 30%以上,使用寿命也延长了 2 - 3 倍。

动态密封接口工艺是全密封罩设计的关键之一。它能够在机床运动过程中保持良好的密封性能,防止粉尘与金属屑从接口处侵入。通过采用特殊的密封材料和先进的加工工艺,动态密封接口的密封效果得到了显著提升。据测试,采用动态密封接口工艺后,机床的密封性能提高了 40%以上。

在保障密封的同时,全密封罩设计还需要解决散热问题。温控散热平衡系统就是为此而设计的。它能够在保障精密加工洁净度的同时实现高效散热。通过合理的风道设计和散热装置的优化,温控散热平衡系统能够将机床内部的温度控制在一个合理的范围内,确保机床的稳定运行。

为了验证全密封罩设计的实际效果,我们来看一个真实的行业案例。在锂电池电极生产行业,某企业采用了湿冲洗石墨加工中心 DC6060G。在使用全密封罩设计之前,该企业的机床平均无故障工作时间(MTBF)为 300 小时,维护频率为每月 3 - 4 次。而在采用全密封罩设计之后,机床的 MTBF 提升到了 800 小时以上,维护频率下降到了每月 1 - 2 次。这不仅大大提高了生产效率,还降低了维护成本。

| 对比项目 | 密封设计前 | 密封设计后 |

|---|---|---|

| MTBF(小时) | 300 | 800 以上 |

| 维护频率(次/月) | 3 - 4 | 1 - 2 |

全密封罩设计对于航空航天复合材料、新能源电池等行业具有重要意义。在这些行业中,对加工设备的洁净度要求非常高。采用全密封罩设计的机床能够有效保障加工的洁净度,提高产品质量。同时,设备寿命的延长和停机时间的减少,也能够为企业带来显著的经济效益。

如果您正在为高洁净度场景下的加工中心选型而烦恼,不妨深入了解一下湿冲洗石墨加工中心 DC6060G 的全密封罩设计。点击 《高洁净度加工中心防护白皮书》下载入口,获取更多技术决策参考,或者预约技术咨询,让专业团队为您提供详细的解决方案。