在鞋模制造领域,复杂结构的精密加工面临不小的挑战。传统三轴加工难以满足复杂曲面与多角度细节的高效与高精度要求,严重限制了鞋模设计创新与生产效率。五轴数控铣床以其同时控制工件旋转和刀具移动的能力,显著提升了加工自由度,成为解决复杂鞋模结构制造难题的理想设备。

五轴数控铣床通过XYZ三个线性轴加上两个旋转轴,使刀具能够从多个角度接触工件,实现多面复杂曲线和结构的加工。旋转工作台是五轴加工的关键组成部分,大幅度扩展了工件的加工角度,能够有效缩减装夹次数,避免因多次装夹所产生的定位误差,从而保证加工一致性和表面质量。

据统计,采用五轴加工鞋模复杂结构时,装夹次数可比传统机床减少30%-50%,加工周期显著缩短20%以上,同时加工精度提升0.01mm级别,满足复杂楦头及精细异形结构的高标准。

鞋模加工中复杂曲面细节与异形结构对机床刚性和稳定性提出了极高要求。DC6070五轴数控铣床采用高刚性铸铁床身及强化龙门结构设计,最大程度降低振动和热变形,确保切削过程中刀具与工件接触点的稳定性。

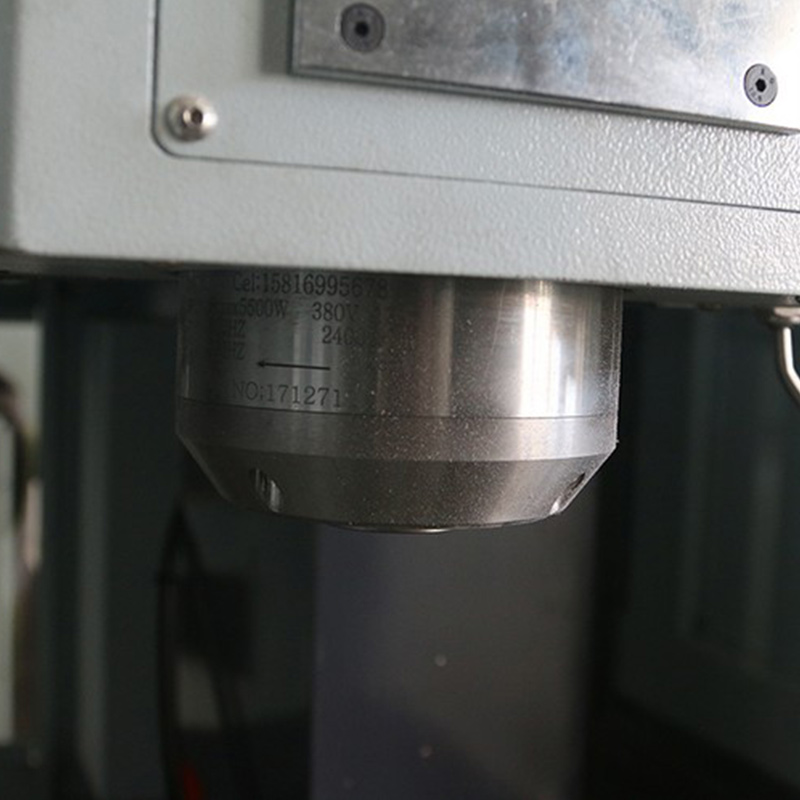

另外,配备的高扭矩电主轴具备最大扭矩可达120Nm,转速范围广泛(最高可达24000rpm),适应不同材质鞋模的切削需求。高扭矩有效提高切削力,保证了刀具的平稳运行,显著延长刀具寿命达30%,同时提升了复杂曲面加工的表面粗糙度指标,通常可达Ra0.8μm以内。

在五轴鞋模加工中,数控系统的智能化水平直接影响加工流程的自动化及精准度。DC6070搭载的高速Syntec控制器支持5轴插补同步运动,精确执行复杂曲面的轨迹规划,有效避免刀具与工件的干涉现象。

Syntec控制器具有平滑插补算法,能减少加减速过程中的机械冲击,提升装备整体运行的流畅度和稳定性。与此同时,该系统优化了加工过程中的主轴负载调整和冷却策略,实现了更高的加工精度和更低的机械磨损率。

鞋模生产商应用该控制器后,工艺自动化水平提升30%,复杂结构批量生产的合格率提高接近15%,明显增强了市场竞争力。

在实际应用中,五轴数控铣床被广泛用于加工鞋模中复杂的中底、鞋跟及异形楦头等零部件。以一款多曲面中底鞋模为例,传统设备因多次装夹导致公差累积,最终尺寸偏差超过0.05mm。而通过五轴机床一次装夹加工,最终公差控制在0.015mm以内,显著提升了成品鞋的贴合度和舒适性。

此外,异形楦头因结构复杂且形状不规则,传统加工费时且表面粗糙度难以保证。运用五轴技术,刀具可灵活绕转多角度,完成细腻表面处理,缩短了生产周期近25%,并提升了表面处理质量,降低返工率。