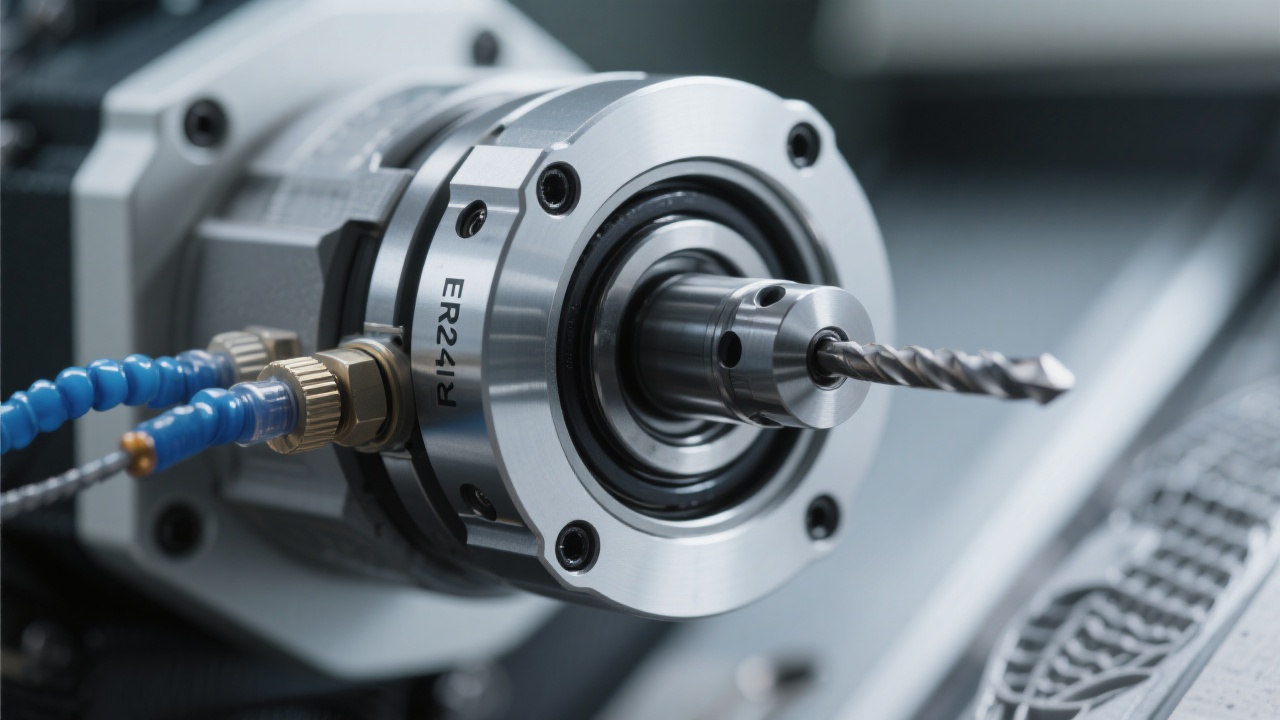

2024年,制造业将见证真空技术的关键性进步,尤其是干式真空石墨加工中心DC6060G的问世。这项突破性技术集成了全密封外壳和高效的除尘系统,显著提高了加工精度,并显著延长了设备使用寿命。这些创新不仅是渐进式的,更是变革性的,解决了高精度加工过程中石墨粉尘污染带来的关键挑战。

众所周知,石墨加工过程中容易产生细小粉尘颗粒,从而引发污染问题。这些悬浮颗粒不仅会降低表面光洁度,还会加速机器部件的磨损,导致频繁维护和意外停机。DC6060G 通过全密封加工腔体有效应对这些挑战,有效将石墨粉尘与关键硬件部件隔离。此外,DC6060G 还配备了高效的除尘系统,可在机箱内保持负压,从源头捕获99.5% 以上的颗粒物。

| 范围 | 常规加工 | DC6060G真空加工 |

|---|---|---|

| 减少空气中的灰尘 | ~60% 颗粒逸出 | 粉尘控制率>99.5% |

| 表面光洁度精度 | ±15 微米 | ±5 微米 |

| 平均维护间隔 | 800小时 | 3200小时 |

这些指标强调了真空技术如何直接提高产品质量——将表面公差误差降低近 67%——同时将维护间隔延长四倍,从而最大限度地减少代价高昂的停机时间。

该技术的主要应用是加工新能源电池制造中使用的石墨电极。由于电池性能在很大程度上取决于尺寸精度和表面完整性,因此对电极成型的精度要求也越来越高。通过部署DC6060G真空加工中心,制造商报告称:

这些改进不仅提高了产品可靠性,而且还通过减少浪费和保护操作员的健康促进了可持续的生产实践。

真空加工技术的演变与工业 4.0 模式紧密契合。现代真空石墨加工中心嵌入智能数字控制系统,可实时监控真空度、除尘性能和主轴状态等关键参数。自动报警系统可在故障扩散前触发预防性维护工作流程,从而最大程度地延长正常运行时间。

这些中心还支持远程诊断和数据分析,使制造商能够动态优化工艺参数,从而在不断变化的生产需求下始终如一地提供更严格的公差。早期采用者报告称,正常运行时间提升超过20%,并通过优化真空泵循环节省高达15%的能源。

让每一台机器更耐用,每一个零件更精准——这是真空技术对制造业的承诺。

对于评估下一代石墨加工解决方案的工程团队、采购经理和技术负责人来说,了解这些进步将为他们提供清晰的路线图,帮助他们自信地升级生产线。实际案例研究证实,投资真空技术可在12至18个月内带来可量化的投资回报,这得益于更少的缺陷、更高的产量和更低的维护成本。

随着制造业转向更复杂的材料和更严格的公差要求,集成智能自动化的真空技术将成为必需品,而非奢侈品。那些准备尽早采用此类创新的企业将在产品质量、运营成本控制以及日益严格的环境和安全法规合规性方面获得显著优势。

您是否遇到过石墨粉尘腐蚀设备的问题?了解真空加工如何改变您的生产线。