Анализ вреда и причин пыли из графитовых материалов при обработке: ключевые технологии для увеличения срока службы оборудования

26 08,2025

Технические знания

Пыль, образующаяся при обработке графита, не только снижает срок службы оборудования, но и создаёт риски для безопасности и точности. В статье подробно рассматриваются причины появления графитовой пыли и механизмы коррозии ключевых компонентов ЧПУ — электронной аппаратуры, направляющих и винтовых передач. Описывается, почему традиционные конструкции с открытыми узлами не справляются с этой проблемой. Особое внимание уделяется сухому вакуумному графитовому обрабатывающему центру DC6060G, который благодаря полноуплотнённому кожуху и эффективной системе отсоса обеспечивает контроль источника пыли. От технических принципов до практических рекомендаций по обслуживанию предлагается комплексное и реализуемое решение, позволяющее увеличить эксплуатационный ресурс оборудования, повысить стабильность производства и поддержать экологичность процесса.

Опасность пыли при обработке графитовых материалов и их причины

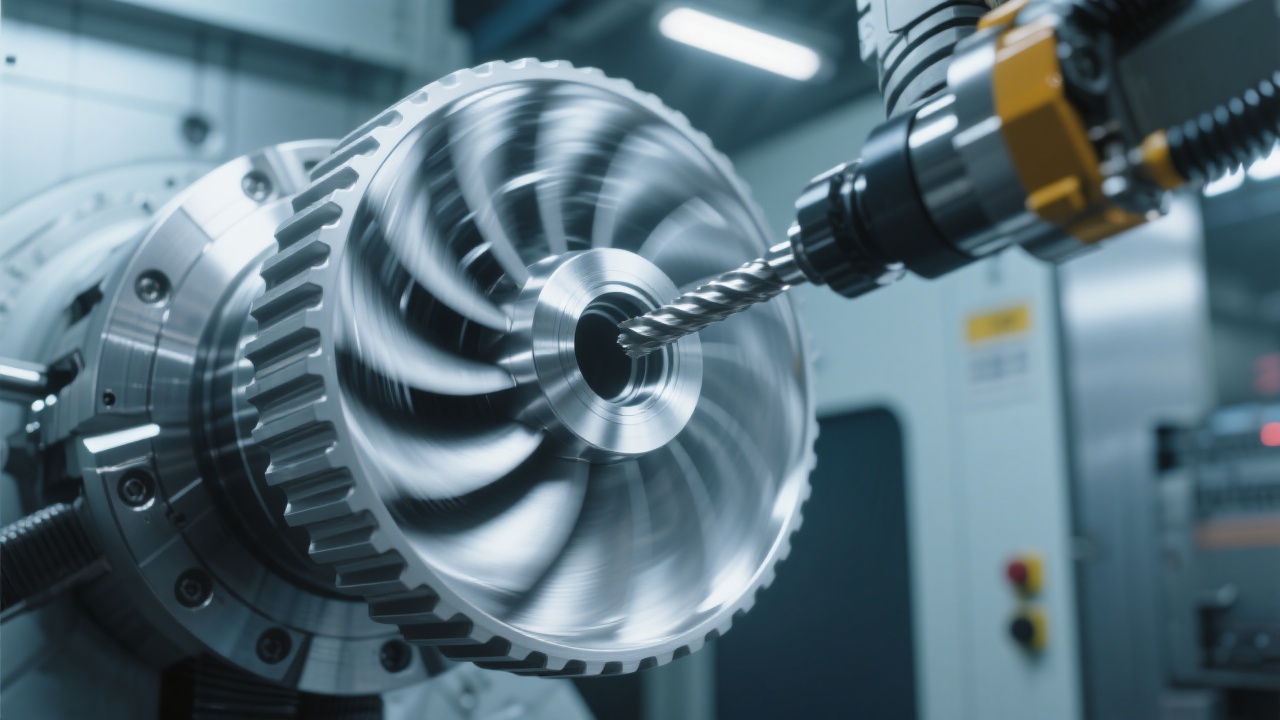

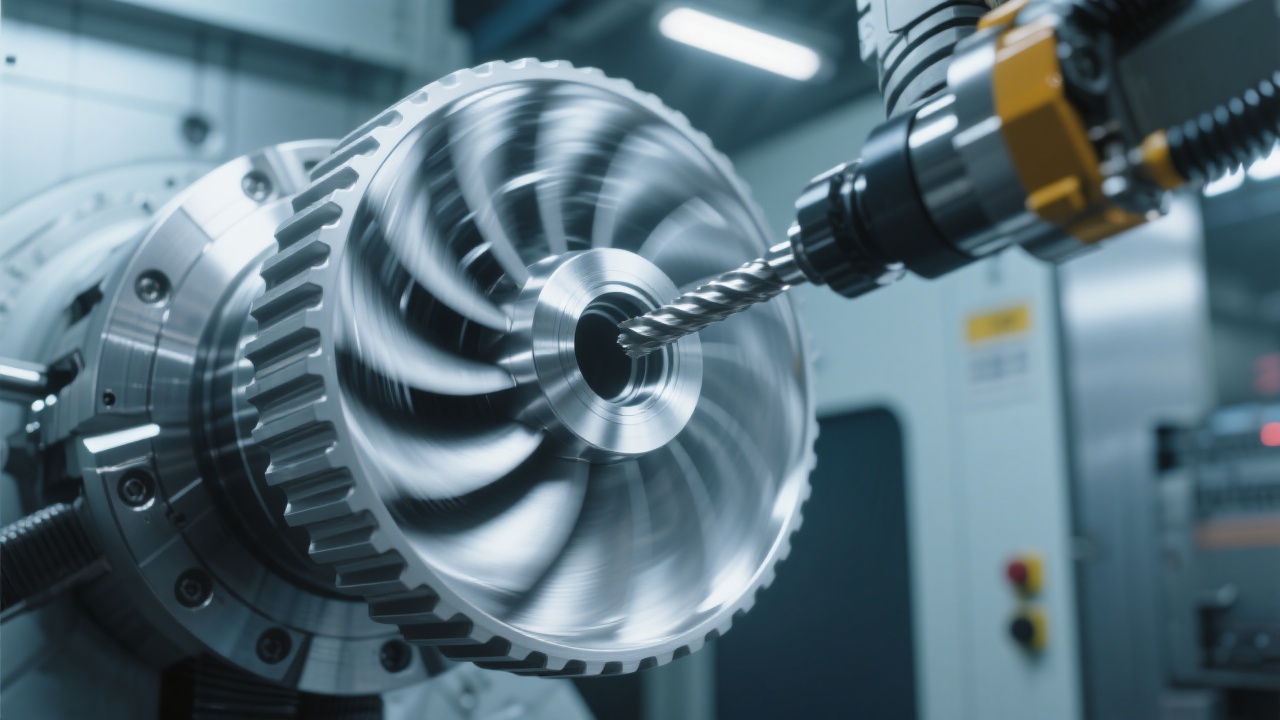

В процессе механической обработки графита неизбежно появляется графитовая пыль – микроокрогие частицы, образующиеся при фрезеровании, шлифовании и сверлении. Эта пыль имеет не только механическое влияние на оборудование, но и химическую активность, способную ускорять износ и вызывать коррозию важных компонентов числового программного управления (ЧПУ).

Механизмы образования и характеристики графитовой пыли

Графитовая пыль формируется под воздействием сил резания, когда острые частицы материала отделяются и разлетаются в воздух. Частицы имеют микронный размер, что обеспечивает высокую подвижность и способность проникать в труднодоступные места механизма. Химический состав пыли включает углерод и возможные смолы, используемые при производстве графитового материала, что при высоких температурах и влаге создает агрессивную среду.

Вредное воздействие пыли на ключевые компоненты ЧПУ

Попадание пыли на электронные модули, направляющие и винты приводит к следующим проблемам:

- Нарушение теплоотвода и перегрев плат, способствующие выходу из строя;

- Механическое истирание направляющих и шариковых винтов, сокращающее их ресурс до 35% в сравнении с чистыми условиями;

- Загрязнение смазочных материалов, приводящее к коррозии и дополнительному трению;

- Снижение точности позиционирования на 15-25%, что отражается на качестве конечной продукции.

Преимущества конструкции с полной герметизацией DC6060G

В отличие от традиционных открытых станков, конструкция DC6060G восстанавливает баланс между производительностью и защитой благодаря:

| Параметр |

Традиционные станки |

DC6060G с полной герметизацией |

| Конструкция защиты |

Открытая, слабая герметизация |

Полностью герметичный кожух |

| Удаление пыли |

Местное вытяжное устройство |

Интегрированная высокоэффективная система всасывания |

| Влияние на точность обработки |

Снижение из-за загрязнения и износа |

Стабильность и повторяемость до 95% |

Принцип работы герметичного кожуха и системы пылеулавливания

Вся рабочая зона полностью изолирована от внешней среды. Герметичный кожух исключает проникновение пыли к компонентам и в окружающий цех. Вакуумная система в реальном времени удаляет пыль у источника, предотвращая её оседание и проникновение в труднодоступные места.

Таким образом достигается:

- Сокращение времени очистки оборудования на 40%;

- Снижение затрат на техническое обслуживание и замены деталей;

- Улучшение производственной экологической безопасности.

Рекомендации по ежедневному обслуживанию для обеспечения максимальной защиты

Эффективность системы напрямую зависит от регулярности и качества обслуживания:

- Проверка герметичности: еженедельный контроль уплотнений с использованием методов вакуумного тестирования;

- Очистка фильтров: замена или промывка фильтров системы пылеудаления не реже одного раза в 8 рабочих часов;

- Мониторинг среды: регистрация уровня пыли в цехе при помощи специальных датчиков, оптимально поддерживать менее 0,05 мг/м³;

- Обучение персонала: регулярные тренинги по правильной эксплуатации и обслуживанию оборудования.

Преимущества для бизнеса: от снижения затрат до повышения качества

Внедрение сухой вакуумной обработки с DC6060G помогает производственным предприятиям добиться:

| Результат |

Показатель |

| Увеличение срока службы оборудования |

+50% по сравнению с традиционными системами |

| Снижение затрат на техобслуживание |

-30% благодаря уменьшению износа деталей |

| Рост стабильности обработки и точности |

+20% повышение качества продукции |

Инвестиции в технологию защиты от графитовой пыли – это стратегический вклад в снижение операционных расходов и повышение конкурентоспособности.

Узнайте, как обеспечить длительный срок службы оборудования с DC6060G