В современных производственных условиях обувной промышленности высокая точность и сложность форм обувных колодок требует использования передовых технологий обработки. Пятиосевые числовые фрезерные станки, такие как модель DC6070, становятся ключевым инструментом для решения проблем с комплексными структурами, характерными для обувных шаблонов. Статья погружается в технические аспекты применения пятиосевой обработки, раскрывая механизмы повышения эффективности и качества при изготовлении обувных форм.

Пятиосевой фрезерный станок отличается возможностью совершать движения не только по трем линейным осям (X, Y, Z), но и по двум дополнительным вращательным осям (A и C). Это обеспечивает высочайшую свободу перемещения инструмента относительно сложных контуров изделия. В частности, вращающийся рабочий стол обеспечивает оптимальную подачу к заготовке, позволяя значительно сократить количество установок детали и исключить ошибки при многократном перевертывании. Это повышает не только точность обработки — в среднем от 0,01 до 0,03 мм — но и снижает время цикла на 20-30% по сравнению с традиционной трёхосевой обработкой.

Такой уровень свободы облегчает обработку многомерных изгибов и подчёркивает сложные арки колодок, включая подошву, пятку и нестандартные формы передней части обуви. В итоге производители получают улучшенное качество поверхности и консистентность изделий, что особенно важно в сегменте премиальной обуви с требовательными дизайнерами и клиентами.

Для обеспечения стабильного качества обработки на уровне нескольких микрон критично использование конструкции с высокой жёсткостью и минимальными вибрациями. В DC6070 применена цельнометаллическая база и укороченные балки, что обеспечивает превосходную жёсткость при динамических нагрузках. Это существенно влияет на точность позиционирования и повторяемость.

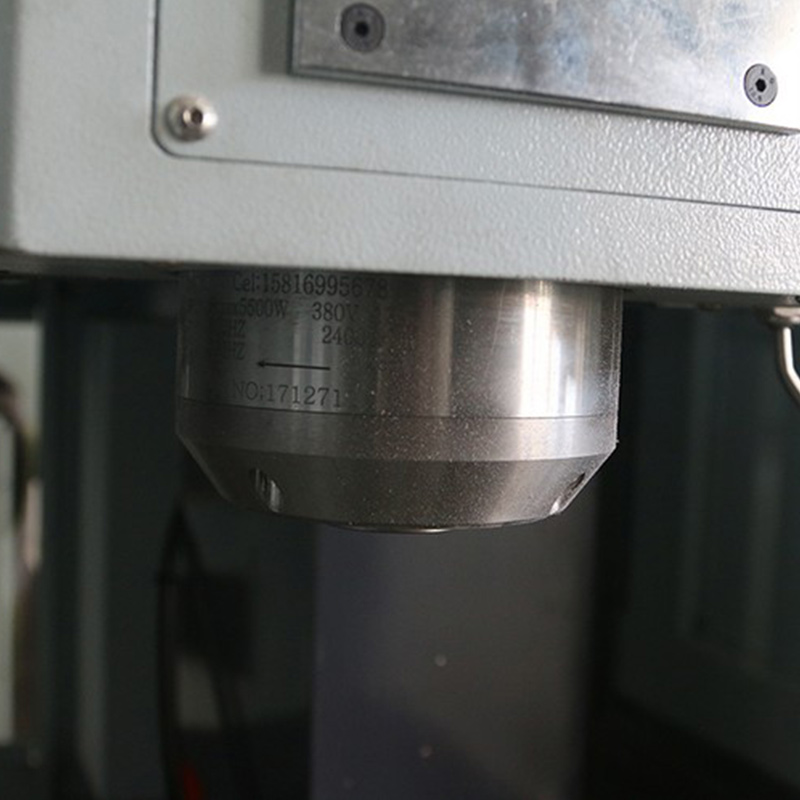

Высокомоментный электрический шпиндель с мощностью около 7 кВт и частотой вращения до 24 000 об/мин обеспечивает стабильный рез материалу различной плотности и мягкости. Благодаря этому достигаются улучшенные показатели по износу режущих инструментов: увеличивается срок службы сверл и фрез на 30-50%, а также снижается риск возникновения заусенцев и брака на поверхности.

В итоге достигается постоянство качества при большой серийности, что снижает процент отходов и связанные с этим производственные затраты.

Рассмотрим ключевые компоненты обувных колодок, где пятиосевая обработка демонстрирует свою эффективность:

Эти примеры подтверждают, что пятиосевая технология не просто отвечает современным требованиям, а создаёт фундамент для инновационного повышения производительности.

Контроль качества и стабильность технологического процесса обеспечиваются современным числовым управлением. В станках DC6070 используется высокоскоростной контроллер Syntec, обеспечивающий плавное планирование траекторий и эффективное управление всеми осями с частотой обработки команд более 2000 Гц.

Точный расчёт и сглаживание движений минимизируют рывки, повышая качество поверхностей без дополнительных доработок. Автоматизация рабочих циклов и удобный интерфейс позволяют техническому персоналу быстро настраивать сложные партии и добиваться максимальной продуктивности без увеличения трудозатрат.

Такая интеллектуализация управления в итоге снижает время переналадки на 25% и уменьшает вероятность технологических ошибок, что существенно увеличивает конкурентоспособность производства на международном рынке.

Интеграция пятиосевой числовой фрезерной технологии в производство позволяет достигать новых стандартов технологичности и качества. Производители, инвестирующие в высокоточные станки с жёсткой конструкцией, мощным шпинделем и продвинутым контролем, в итоге получают:

Данный комплекс технологических решений рекомендован к освоению как средними, так и крупными предприятиями, ориентированными на развитие и расширение рынка.