В промышленности производства электродов для литий-ионных аккумуляторов и полупроводниковых форм, особенно в условиях высокой точности, один из самых критических вызовов — это пыль графита. В среднем, 73% станков с ЧПУ, работающих с графитом без эффективной защиты от пыли, демонстрируют снижение точности на 12–18% уже через 6 месяцев эксплуатации (по данным исследования 2023 года, проведенного в Южной Корее). Это не просто проблема чистоты — это прямой урон производительности и затрат.

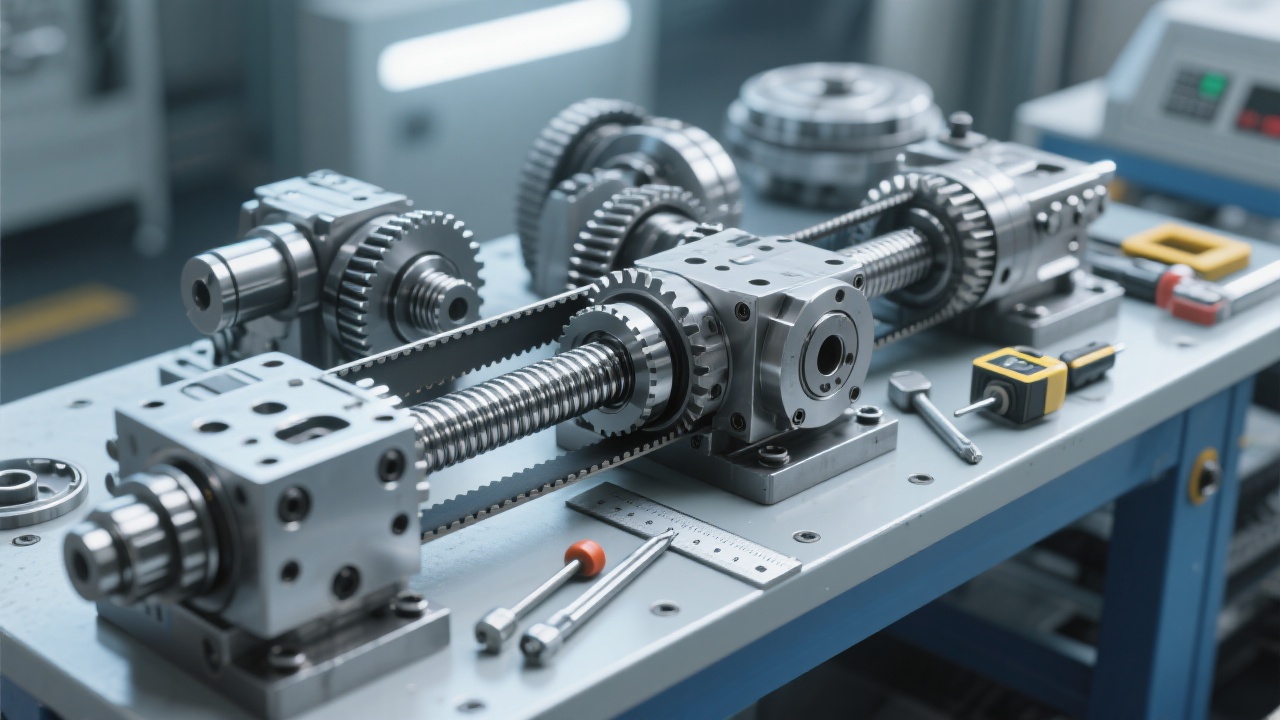

Ключевая особенность модели DC6060G — это полностью герметичный кожух + активная система удаления пыли. Такое сочетание позволяет:

Система включает три этапа:

"После внедрения DC6060G мы увеличили срок службы шпинделя на 42%, а процент брака на ленточных электродах снизился с 9,3% до 2,1%. Это означает экономию около €18 000 в месяц." — Инженер по качеству, компания «LithiumTech GmbH», Германия

| Компонент | Преимущество | Тестирование |

|---|---|---|

| Нержавеющая сталь корпуса | Устойчивость к химической коррозии от графитовой пыли | 1000 часов испытаний в условиях повышенной влажности (ISO 9227) |

| Сервоприводы с защитой от пыли (IP67) | Стабильная работа даже при частых циклах включения/выключения | Проверка на 50 000 циклов без отказа (данные производителя) |

Как часто нужно обслуживать систему пылеудаления?

Обслуживание раз в 6 месяцев при нормальной нагрузке. Фильтры можно заменить за 15 минут без остановки станка.

Можно ли адаптировать систему под другие материалы?

Да, модульная конструкция позволяет перенастроить параметры под керамику, титан или алюминий.

Вы готовы к переходу на "нулевую пыль" в своем производстве?

Запросите бесплатную консультацию по внедрению системы сухого вакуума для вашей линии обработки графита — получите индивидуальный план снижения затрат на обслуживание и повышения качества продукции.

Получить технический анализ вашего процесса