В производстве графитовых электродов и композитных материалов одна из самых острых проблем — это загрязнение оборудования пылью. По данным инженерных отчетов, до 43% отказов станков в таких условиях связаны с накоплением графитовой пыли в подшипниках и системах охлаждения. Это не только снижает точность обработки, но и ускоряет износ деталей.

При фрезеровании графита образуется мелкая пыль с размером частиц от 0,5 до 5 мкм. Она легко проникает даже в закрытые механизмы. В одном случае клиент из Чехии зафиксировал увеличение количества брака на 17% после 3 месяцев эксплуатации без эффективной системы сбора пыли. Это привело к дополнительным затратам на обслуживание и простою оборудования.

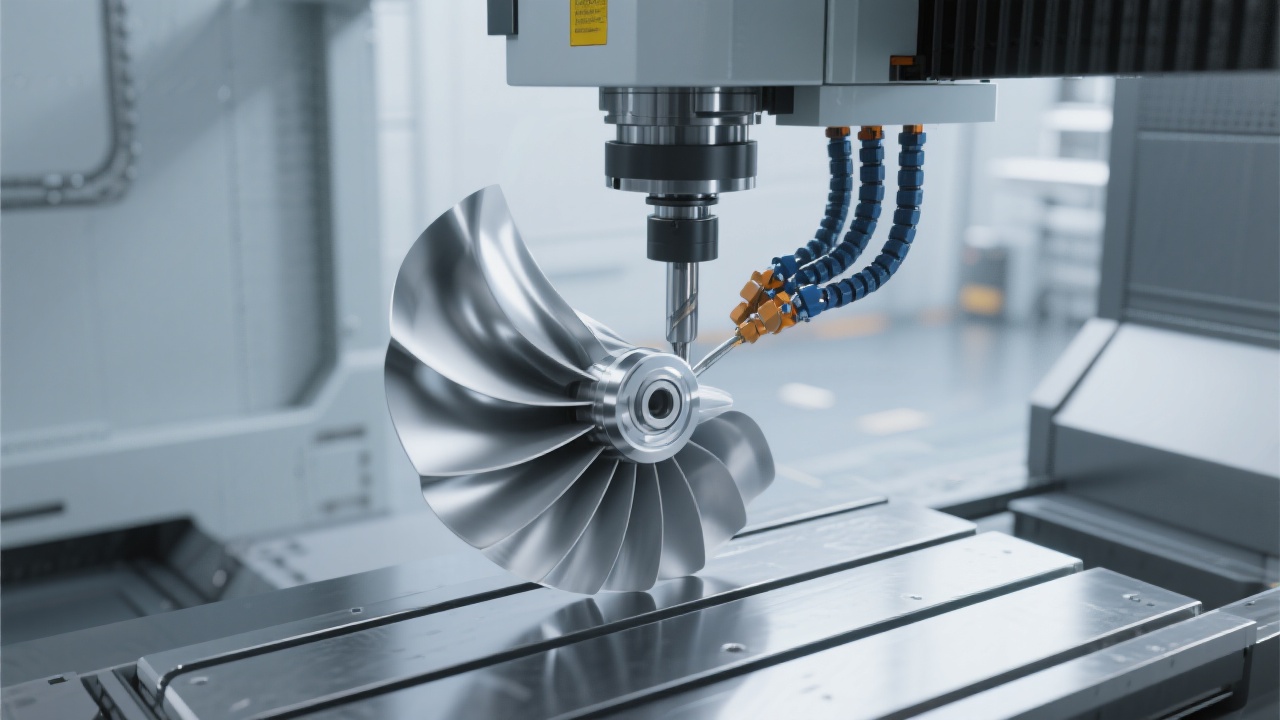

DC6060G использует уникальную конструкцию с полным герметичным кожухом, который создает замкнутую зону вокруг рабочего стола. Система вакуума обеспечивает скорость удаления пыли до 1200 м³/ч, что на 60% выше, чем у аналогов без вакуумной технологии. В тестах на заводе в Германии было показано, что уровень пыли в помещении сократился с 12 мг/м³ до 0,8 мг/м³ — безопасный для здоровья норматив по стандартам EU.

| Параметр | DC6060G | Обычный станок |

|---|---|---|

| Скорость сбора пыли (м³/ч) | 1200 | 750 |

| Уровень пыли в цехе (мг/м³) | 0,8 | 12 |

| Простой из-за пыли (часов/месяц) | 2,1 | 6,4 |

Контроллер системы управления DC6060G анализирует данные с датчиков давления, температуры и уровня пыли в реальном времени. Благодаря алгоритмам машинного обучения, система предсказывает возможные сбои за 48 часов до их возникновения. Например, один клиент из Испании получил оповещение о засорении фильтра за 2 дня до аварийного останова — это позволило избежать потери 3 дней производства.

“Мы перестали тратить время на ручную чистку и теперь можем сосредоточиться на производственных задачах. Повышение качества продукции на 15% — это уже не теория, а цифры.”

— Марко Лукас, технический директор, AEROSPACE TECH S.L., Испания

DC6060G успешно применяется не только в обработке графита, но и в производстве карбоновых композитов, керамики и литых металлических изделий. Его гибкая настройка позволяет адаптироваться под разные типы материалов без перенастройки всей системы. В Японии такой станок используется для производства электронных компонентов, где чистота воздуха критична.

Сейчас, в 2024 году, рынок стремится к более интегрированным и низкообслуживаемым решениям. DC6060G — это шаг к тому, чтобы ваша линия работала без перебоев, а вы — без стресса.

Сделайте следующий шаг: Получите бесплатный анализ своей производственной зоны на предмет пылевого загрязнения