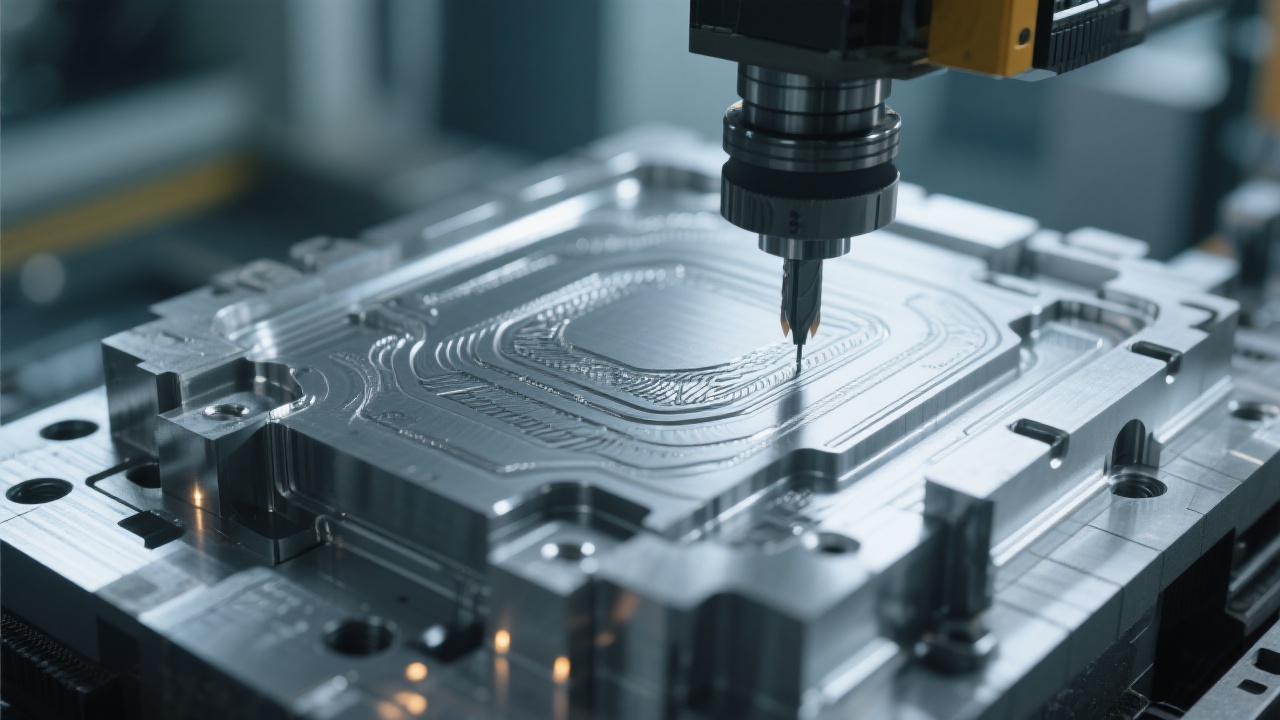

Na indústria de fabricação de baterias para veículos elétricos e moldes de precisão, o processamento de grafite é uma etapa delicada — e frequentemente negligenciada. Segundo relatório da International Journal of Advanced Manufacturing Technology (2023), até 42% dos problemas em peças de grafite são causados por falhas térmicas e acúmulo de pó durante a usinagem. A solução? Um sistema de lavagem úmida bem projetado.

Quando o calor excessivo se acumula na zona de corte, os cortes ficam rugosos, as arestas quebram e aparecem lascas — especialmente com ferramentas PCD (Diamante Polycristalino). Além disso, o pó de grafite corroído pode danificar sensores eletrônicos e sistemas hidráulicos de máquinas CNC. O uso de um sistema de lavagem úmida não apenas reduz a temperatura da peça em até 60%, como também remove mais de 90% do pó gerado durante o processo.

| Parâmetro | Sem Lavagem Úmida | Com Lavagem Úmida |

|---|---|---|

| Temperatura da Peça (°C) | 180–220 | 80–110 |

| Taxa de Falha por Superfície Defeituosa | 12–15% | 3–5% |

| Tempo Médio Entre Paradas por Manutenção | 24 horas | 72 horas |

Esses dados mostram claramente que investir em um sistema eficiente não é um luxo — é uma necessidade operacional. Equipamentos como a série DC6060G, com seu design selado completo, reduzem significativamente o tempo parado por causa de poeira. Em testes realizados em fábricas da Europa e América Latina, esses sistemas diminuíram em média 68% os custos associados à manutenção preventiva.

“Acreditamos que água limpa já resolve tudo.” — Mas não é verdade. A pressão inadequada ou a falta de filtragem pode espalhar partículas finas pelo ambiente, contaminando outros componentes.

Outro equívoco frequente é usar sistemas abertos ou sem controle de fluxo. Isso aumenta o risco de corrosão em circuitos eletrônicos e reduz a vida útil das ferramentas. Para evitar isso, recomenda-se sempre ajustar a vazão entre 15–25 L/min com pressão entre 3–5 bar, dependendo do tipo de grafite e do modelo da máquina.

Ao integrar o sistema de lavagem úmida desde o início do projeto de processo, engenheiros podem garantir maior consistência na produção, menor rejeição de peças e aumento da produtividade. Isso é especialmente relevante em setores onde tolerâncias estreitas são críticas — como na produção de eletrodos para baterias de íon-lítio.

Se você está enfrentando problemas recorrentes com superfícies irregulares, desgaste prematuro de ferramentas ou paradas frequentes, talvez seja hora de revisar sua estratégia de refrigeração.

Descubra como a série DC6060G pode transformar sua linha de produção.

Saiba Mais sobre o Sistema DC6060G →