Você já parou para pensar que até 30% das falhas em peças de grafite usinadas podem ser evitadas apenas com uma limpeza adequada dos resíduos? Muitos engenheiros ainda negligenciam esse passo crítico — e pagam o preço em superfícies rugosas, quebras de ferramentas e retrabalho.

Durante a fresagem de grafite, os resíduos finos não só entopem os canais da ferramenta como também acumulam calor. Estudos mostram que temperaturas acima de 120°C no ponto de corte reduzem em até 40% a vida útil da ferramenta PCD (diamante sintético polycristalino).

| Parâmetro | Recomendação ideal | Impacto se ignorado |

|---|---|---|

| Pressão do sistema úmido | 2–3 bar | Aumento de 50% em defeitos por aderência de pó |

| Velocidade de avanço | 0.15–0.3 mm/rotação | Mais resíduos, menor precisão dimensional |

| Frequência de limpeza do filtro | Diariamente ou após cada ciclo longo | Perda de eficiência do sistema em até 70% |

Se você respondeu “sim” a qualquer um destes pontos abaixo, talvez esteja contribuindo para perdas desnecessárias:

Um cliente da Europa Central relatou uma queda de 18% na taxa de peças boas após usar um sistema de limpeza manual. Com a implementação de um sistema úmido com controle de pressão, a taxa subiu para 96%. Isso é realidade — não teoria.

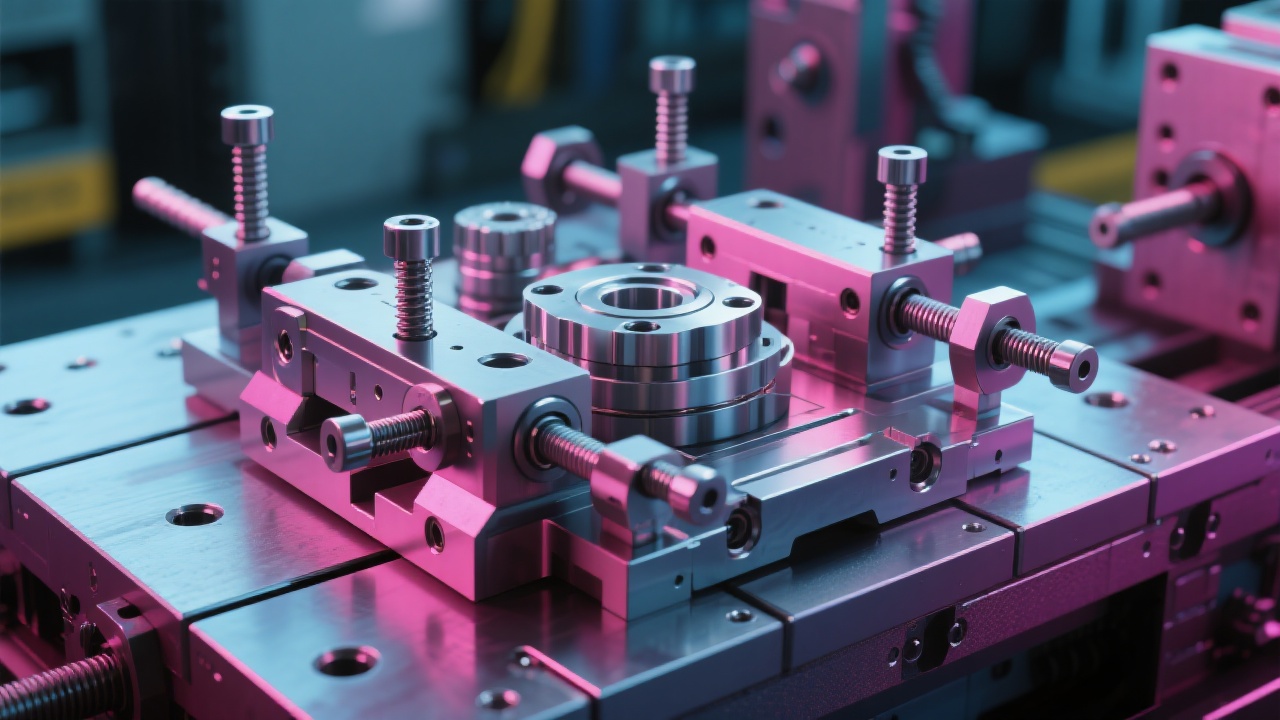

Ao contrário de máquinas tradicionais, o DC6060G vem com uma estrutura totalmente selada — não apenas protege o operador, mas reduz o acúmulo de poeira nos componentes internos. Em testes reais, isso significou uma redução de 60% nas falhas mecânicas por poeira em comparação com equipamentos abertos.

Você está preparado para transformar seu processo de usinagem de grafite? A chave está em entender que limpeza ≠ tarefa secundária — é parte central da qualidade.

E você? Já enfrentou problemas com resíduos de grafite que pareciam impossíveis de resolver?

Pronto para otimizar sua linha de produção?

Descubra como o DC6060G pode melhorar sua taxa de sucesso