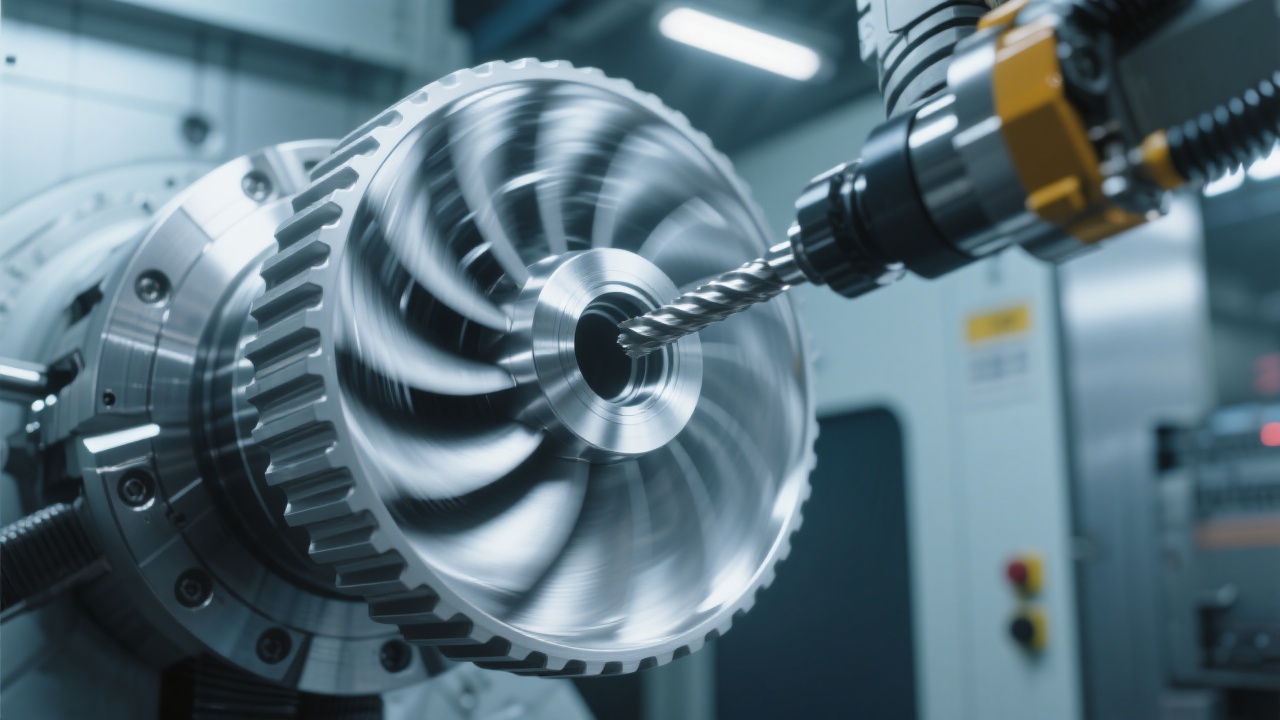

Durante o processamento de grafite, a geração de partículas em suspensão — comumente conhecidas como pó de grafite — representa um desafio significativo para a manutenção e eficiência dos equipamentos. Este pó não apenas acelera a degradação de componentes cruciais, como também pode comprometer a segurança operacional e a qualidade da usinagem. Este artigo aborda de forma detalhada a gênese desse pó, sua influência corrosiva nas partes sensíveis dos centros de usinagem CNC e as soluções técnicas avançadas, com foco no centro de usinagem a vácuo seco DC6060G, que redefine padrões no controle de contaminação e proteção estrutural.

O pó de grafite é formado pela abrasão e fricção das partículas durante o processo de corte ou retífica do material. Devido à natureza lamelar do grafite, as partículas liberadas possuem uma alta afinidade para aderir a superfícies metálicas e eletrônicas por meio de processos físicos e reações químicas superficiais. Além disso, a presença de óxidos e compostos resultantes da interação com fluidos e temperatura eleva a agressividade corrosiva dessas partículas, tornando o ambiente interno da máquina propenso a acumulação e danos progressivos.

| Componente | Mecanismo de Degradação | Risco Associado |

|---|---|---|

| Componentes Eletrônicos | Abrasão e curto-circuito causados pela acumulação de pó condutor | Falhas elétricas e perda de precisão no controle |

| Guia Linear e Trilhos | Corrosão acelerada e aumento do atrito devido à contaminação | Desgaste prematuro e necessidade de calibração frequente |

| Parafusos de Esfera | Penetração e deposição de pó levando a desalinhamento | Perda de precisão dimensional e vida útil reduzida |

Conforme evidenciado por estudos do setor, o acúmulo de pó pode aumentar os custos de manutenção em até 35% e reduzir a vida útil de componentes críticos em até 40%, impactando diretamente a produtividade e confiabilidade da fabricação.

Equipamentos convencionais com estruturas abertas não oferecem uma barreira eficaz contra a infiltração e dispersão do pó de grafite. Isto resulta na contaminação generalizada dentro do cabeamento, sistemas mecânicos expostos e áreas eletrônicas, tornando as operações vulneráveis a falhas inesperadas e demandando paradas frequentes para limpeza e reparos. A ausência de um sistema integrado de vedação e filtragem implica maior esforço operacional e custos crescentes, fatores críticos em ambientes industriais competitivos.

O DC6060G apresenta uma inovadora abordagem de design que engloba um invólucro totalmente vedado com sistemas de aspiração de pó de alta eficiência, eliminando quase 98% das partículas geradas diretamente na fonte. Esta solução combina tecnologia de exaustão otimizada e controle ambiental rigoroso, minimizando a exposição dos componentes internos ao pó e garantindo um ambiente operacional limpo.

A operação conjunta do invólucro vedado e dos sistemas de exaustão cria uma pressão diferencial que impede a dispersão do pó para o interior da máquina. Este mecanismo é suportado por materiais de vedação especiais resistentes à abrasão pelo grafite e filtros autolimpantes, os quais diminuem a necessidade de manutenção intensiva e garantem a integridade operacional por períodos mais longos.

Empresas que adotaram o DC6060G relataram uma redução de 50% nos custos de manutenção nos primeiros seis meses e aumento da precisão de usinagem em até 20%, confirmando a eficácia do design selado e da estratégia de controle de pó. Dados internos indicam que a estabilidade operacional, medida pela diminuição de paradas não planejadas, melhorou em 35%, reforçando o potencial do equipamento para ambientes industriais exigentes.

Descubra como o centro de usinagem a vácuo seco DC6060G pode transformar sua produção: Proteja seu investimento e eleve a precisão da usinagem agora