نقش حیاتی سیستم شستشوی مرطوب در فرآیندهای ماشینکاری گرافیت: راهنمای عملی کنترل حرارت برش و حذف براده

این مقاله به بررسی نقش کلیدی سیستم شستشوی مرطوب در پردازش گرافیت میپردازد، به ویژه در زمینه کنترل حرارت ناشی از برش و حذف مؤثر برادهها. با تمرکز بر مسائل رایج در فرزکاری گرافیت، راهکارهایی از انتخاب تیغه، تنظیم پارامترهای برش تا بهینهسازی روشهای خنککاری تحلیل شدهاند. بهعلاوه، با ارائه پارامترهای نمونه و نکات عملی، مهندسان حوزه باتریهای نوین و ساخت قالب میتوانند عملکرد و یکنواختی تولید را بهبود بخشند. این متن همچنین فواید طراحی کاملاً بسته سیستم شستشوی مرطوب مرکز ماشینکاری گرافیت DC6060G را برای افزایش پایداری دستگاه و کیفیت محصول برجسته میکند و راهکاری مؤثر برای دستیابی به بهرهوری بالا فراهم میآورد.

نقش حیاتی سیستم شستشوی مرطوب در فرآیند برش گرافیت: کنترل حرارت برش و حذف خردهها

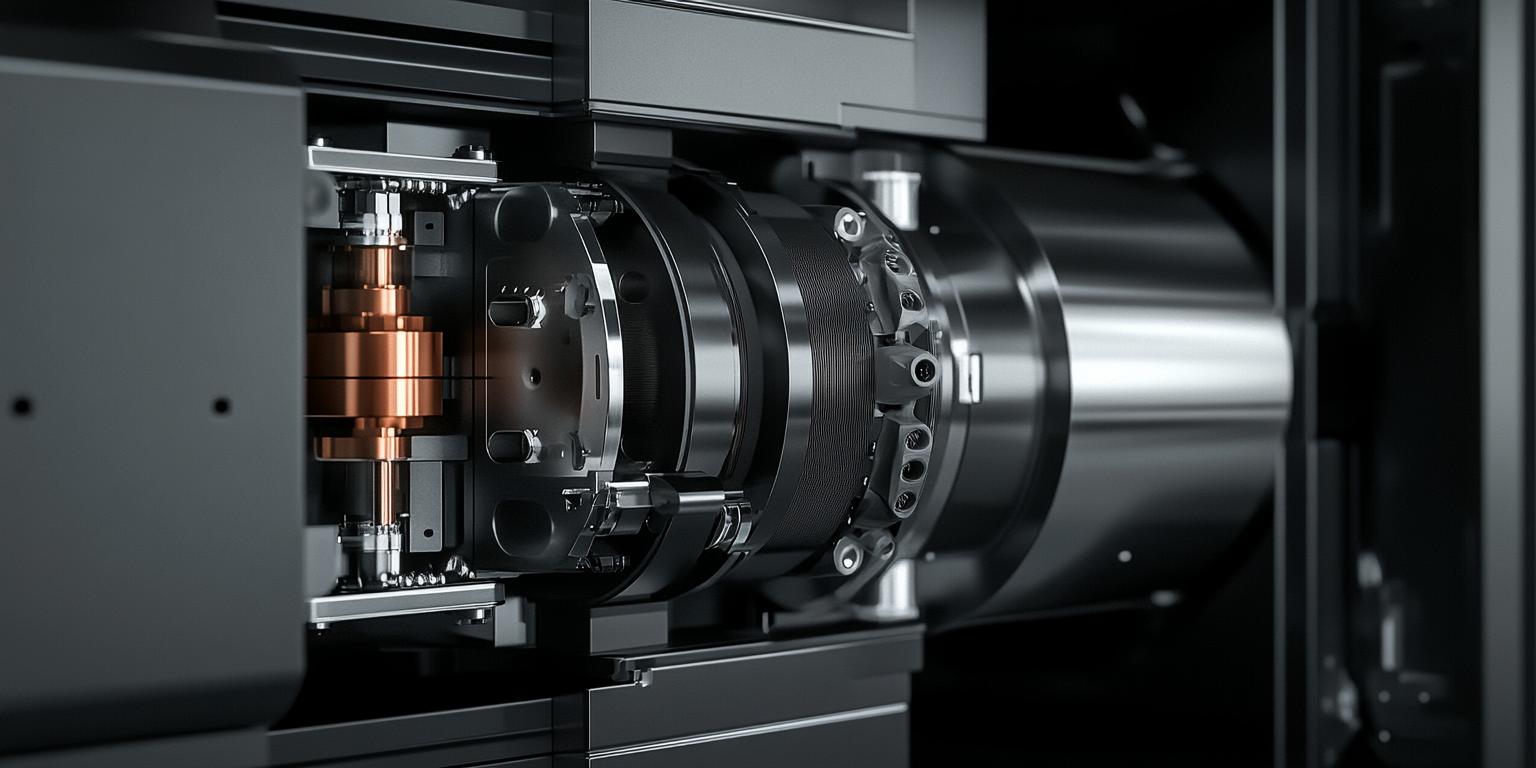

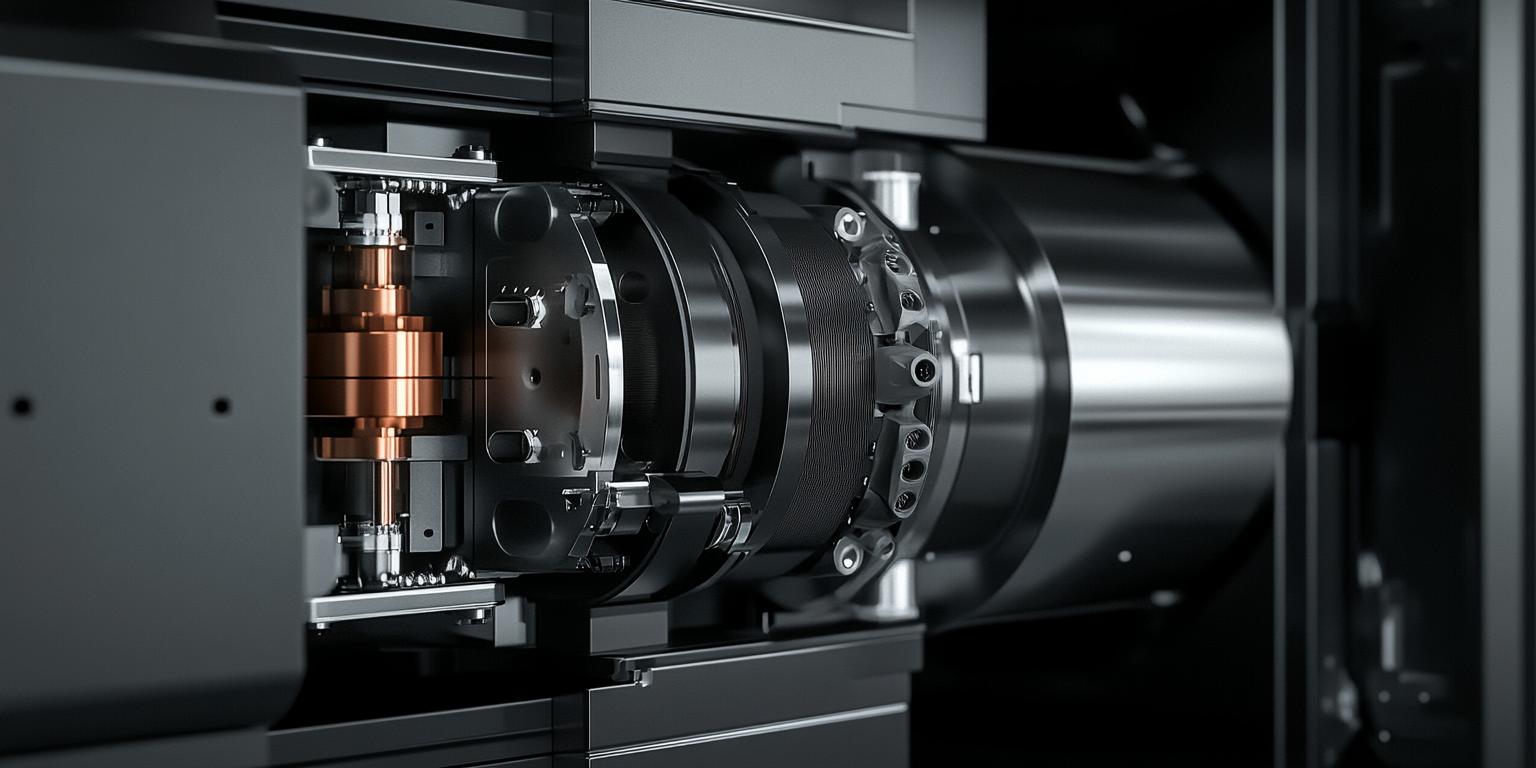

فرآیند برش گرافیت، به ویژه در صنایع انرژیهای نو و تولید قالبها، به دلیل خواص ویژه مواد و حساسیت محصولات نهایی، نیازمند کنترل دقیق حرارت و حذف سریع خردههای ناشی از برش است. سیستم شستشوی مرطوب با طراحیهای پیشرفته، مانند مرکز برش گرافیت کاملاً بسته DC6060G، توانسته است مشکلات رایج برش گرافیت را به طور مؤثر حل کند و کارایی تولید را به شکل چشمگیری بهبود دهد.

چالشهای اصلی در برش گرافیت و اهمیت سیستم شستشوی مرطوب

برش گرافیت تحت فشارهای حرارتی و مکانیکی بالا انجام میشود که میتواند باعث ایجاد:

- افزایش دمای تیزی لبه ابزار و خراب شدن سریع آن

- انسداد مسیر برش به علت تجمع خردهها

- آلودگی قطعات الکترونیکی حساس اطراف محل برش

سیستم شستشوی مرطوب نقش کلیدی در رفع این مشکلات دارد؛ چرا که موجب کاهش حرارت برش، شستشوی همزمان و سریع خردهها و حفظ محیط کاری پاک میشود.

پارامترهای کلیدی برای بهینهسازی عملکرد سیستم شستشوی مرطوب در برش گرافیت

| پارامتر |

محدوده بهینه |

تأثیر بر کیفیت برش |

| سرعت برش (m/min) |

300-450 |

کاهش سایش ابزار و گرمای موضعی |

| سرعت تغذیه (mm/rev) |

0.05-0.12 |

کاهش شکست و بهبود سطح برش |

| میزان جریان سیستم شستشو (L/min) |

12-18 |

حذف موثر خردهها و کاهش دمای کار |

| نوع ابزار (PCD) |

PCD با لبههای مقاوم |

مقاومت بالا در برابر سایش و طول عمر بیشتر |

تکنولوژی مرکز برش گرافیت DC6060G و مزایای سیستم شستشوی کاملاً بسته

مرکز برش DC6060G با سیستم شستشوی مرطوب کاملاً بسته، طراحی منحصر به فردی ارائه میدهد که موجب:

- حفظ ثبات دمایی بهینه در ناحیه برش و جلوگیری از تغییرات حرارتی ناخواسته

- جلوگیری از آلودگی محیط به دلیل خروج مواد زائد و خردههای گرافیت

- افزایش دوام ابزارهای PCD و کاهش هزینههای نگهداری

- افزایش بازدهی تولید به واسطه کاهش توقفهای ناشی از پاکسازی دستی

مطالعههای میدانی نشان دادهاند که استفاده از DC6060G در خطوط تولید قالبسازی گرافیتی باعث افزایش 25٪ بازدهی و کاهش 30٪ هزینههای نگهداری ابزار نسبت به سیستمهای قدیمی شده است.

تجربیات عملی و نکات کلیدی برای مهندسین فرآیند

مهندسین محترم میتوانند با رعایت موارد زیر عملکرد سیستم شستشوی مرطوب را به حداکثر برسانند:

- انتخاب ابزارهای PCD با کیفیت بالا که در برابر حرارت و سایش مقاوم باشند.

- تنظیم دقیق سرعت برش و تغذیه طبق جدول پارامترهای بهینه.

- کنترل منظم میزان و فشار آب سیستم شستشو برای جلوگیری از تجمع خردهها.

- استفاده از محیط بسته دستگاه DC6060G برای تضمین پاکیزگی و ایمنی تجهیزات جانبی.

- پایش دورهای دمای ناحیه برش با سنسورهای مخصوص جهت اصلاح به موقع پارامترها.

دادههای فنی حمایتکننده ادعاهای کلیدی

برخی دادههای منتخب از تحقیقات صنعتی و کاربردهای میدانی به شرح زیر است:

| شاخص |

با سیستم شستشوی مرطوب DC6060G |

بدون سیستم شستشوی مرطوب |

| دما در محل برش (°C) |

55-65 |

90-110 |

| طول عمر ابزار (ساعت) |

120+ |

70-80 |

| میزان خرده در ناحیه برش (گرم/شات) |

کمتر از 5 |

12-15 |

| افزایش تولید (%) |

+25 |

--- |

این دادهها با تحلیل دقیق عملیاتی و بازخوردهای واقعی از صنایع انرژی نو و قالبسازی جمعآوری شدهاند که نشاندهنده مزیت رقابتی سیستم DC6060G است.

چرا سیستم شستشوی مرطوب DC6060G بهترین انتخاب برای مهندسین حوزه گرافیت است؟

با توجه به پیشرفتهای فناوری، شرایط رقابتی و ضرورت کسب بازدهی و کیفیت بالا، سیستم شستشوی مرطوب مرکز برش گرافیت DC6060G به عنوان راهکاری جامع مطرح شده که:

- کاهش هزینههای نگهداری و توقفهای غیر برنامهریزی شده را تضمین میکند.

- بهبود کیفیت سطح برش و دقت ابعادی قطعات را فراهم میآورد.

- سازگاری کامل با استانداردهای صنعت انرژیهای نو را دارد.

- ارائه پشتیبانی فنی کامل و آموزشهای کاربردی برای افزایش مهارت اپراتورها.

راهنمای کلیدی برای استفاده بهینه از سیستم شستشوی مرطوب در عملیات روزانه

تضمین کارکرد پایدار سیستم شستشو نیازمند توجه به برخی جزئیات تخصصی است:

- برنامهریزی زمانبندی تعویض فیلترهای سیستم برای جلوگیری از کاهش کارایی جریان آب.

- بررسی منظم کنترلگرهای دما و فشار سیال شستشو برای تثبیت شرایط مطلوب.

- آموزش مداوم پرسنل جهت اعمال بهترین شیوههای عملیاتی و ایمنی.

- استفاده از نرمافزارهای مانیتورینگ هوشمند برای تحلیل دادهها و پیشبینی نگهداری.