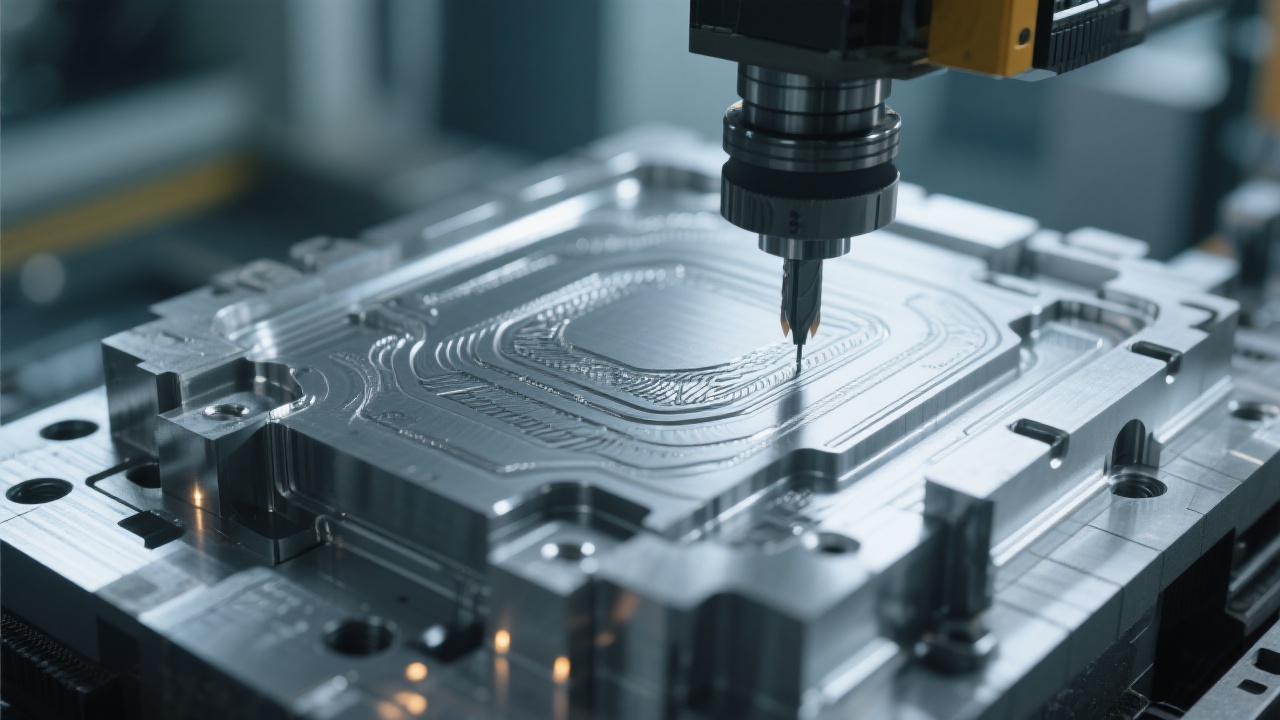

En la fabricación de componentes para baterías de litio y moldes de alta precisión, el grafito se ha convertido en un material crítico debido a su excelente conductividad térmica y resistencia al desgaste. Sin embargo, su naturaleza frágil y tendencia a generar polvo durante el fresado plantea retos técnicos significativos. Según un estudio de AMT (Advanced Manufacturing Technology), más del 40% de las fallas en procesos de fresado de grafito están relacionadas con problemas térmicos y acumulación de residuos.

La generación excesiva de calor durante el corte puede causar deformaciones superficiales, rebordes y fracturas en las herramientas. Además, el polvo de grafito no solo afecta la calidad del acabado, sino que también se deposita en sensores, ejes y sistemas eléctricos, aumentando el riesgo de fallos mecánicos. Un informe de la Universidad de Stuttgart (2023) indica que una máquina sin protección adecuada contra el polvo experimenta un 27% más de paradas no planificadas por contaminación interna.

| Parámetro | Sin sistema de lavado húmedo | Con sistema de lavado húmedo |

|---|---|---|

| Temperatura de corte (°C) | 320–410 | 160–210 |

| Tiempo medio entre averías | 18 horas | 42 horas |

| Calidad superficial (Ra, µm) | 3.5–5.2 | 1.2–1.8 |

Estos datos muestran claramente cómo un sistema de lavado húmedo bien diseñado no solo mejora la eficiencia del proceso, sino que también reduce drásticamente los costos operativos asociados a mantenimiento y rechazo de piezas.

La selección de una herramienta PCD (diamante sintético) de alta calidad es fundamental, pero aún más crucial es integrarla con un sistema de lavado que controle tanto el enfriamiento como la eliminación de virutas. Los fabricantes líderes como DC6060G han adoptado diseños completamente sellados que reducen hasta un 60% el tiempo muerto por limpieza y previenen la corrosión de componentes electrónicos. Esto no es solo una mejora técnica, sino una estrategia de rentabilidad directa.

No todos los sistemas son iguales. La presión del fluido, la dirección del chorro y la temperatura del líquido deben ajustarse según el tipo de grafito (grado alto o medio), velocidad de corte y geometría de la pieza. Una regla práctica: si tu máquina tiene más de 30 minutos de parada semanal por limpieza de polvo, es hora de revisar tu sistema actual.

Si eres ingeniero de procesos o responsable de producción, te recomendamos usar esta lista rápida como guía:

Descubre cómo nuestros sistemas de lavado húmedo con diseño sellado pueden reducir tus tiempos muertos y elevar la calidad de tus piezas de grafito.

👉 Conoce el sistema DC6060G ahora