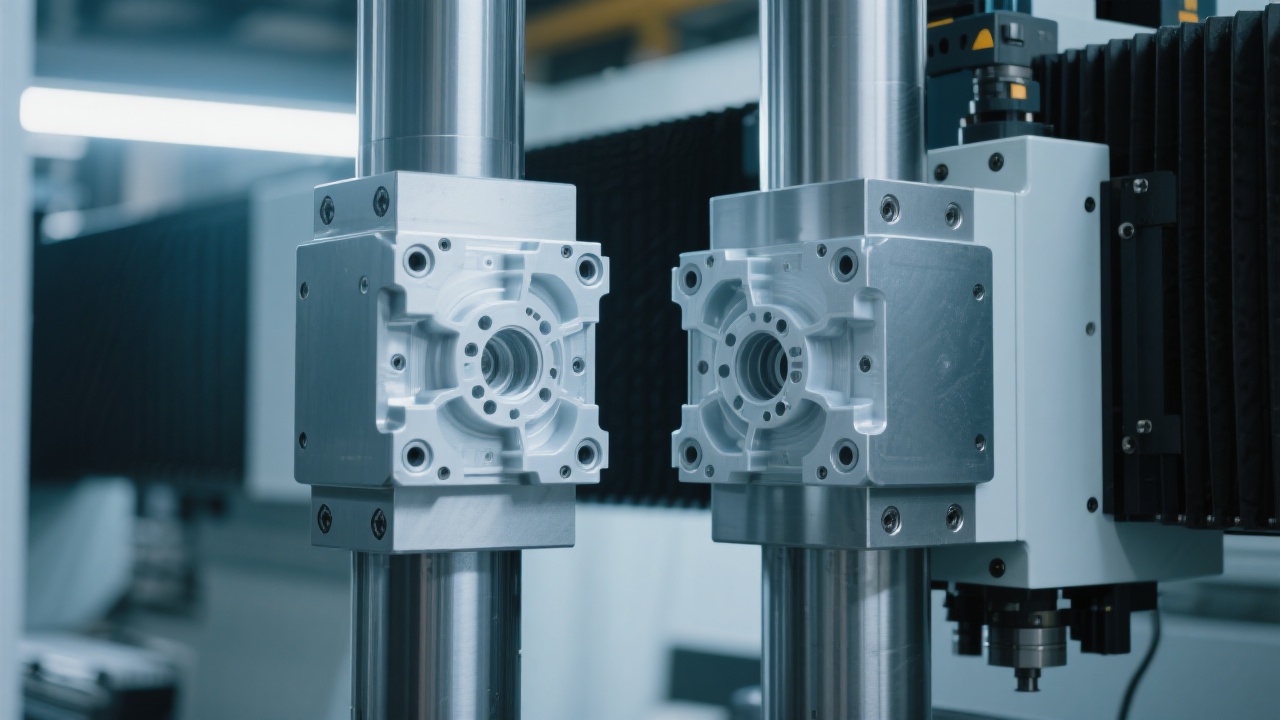

En el año 2024, la tecnología del vacío en la industria manufacturera ha experimentado una mejora crucial. El centro de procesamiento de grafito a vacío seco DC6060G, con su diseño de cubierta hermética y sistema de aspiración de polvo eficiente, ha resuelto efectivamente el problema de la contaminación por polvo de grafito, prolongado la vida útil de los equipos y garantizado un procesamiento de alta precisión. Al combinar el control digital y las funciones de automatización, se logra una monitorización en tiempo real y un diagnóstico inteligente, lo que ayuda a las empresas a avanzar hacia una nueva etapa de fabricación inteligente.

La estructura de sellado y el sistema de limpieza de polvo del DC6060G son fundamentales para mejorar la estabilidad y seguridad del procesamiento de grafito. La cubierta hermética evita que el polvo de grafito se escape al entorno, mientras que el sistema de aspiración de polvo eficiente recoge rápidamente el polvo generado durante el procesamiento. Según estudios, este tipo de diseño puede reducir en un 80% la contaminación por polvo de grafito en comparación con los equipos convencionales. Además, al reducir la acumulación de polvo en los componentes internos del equipo, se puede prolongar la vida útil del equipo en un 30%, lo que significa una reducción significativa del tiempo de parada y un aumento en la productividad.

El DC6060G ha demostrado ser muy eficaz en escenarios de fabricación de alta gama, como la industria de semiconductores y la de baterías de energía renovable. En la fabricación de semiconductores, la precisión y la pureza del procesamiento son cruciales. El DC6060G, con su capacidad para controlar la contaminación por polvo y su alta precisión de procesamiento, puede aumentar la tasa de productos conformes en un 25%. En la industria de las baterías de energía renovable, el DC6060G puede adaptarse a las necesidades de producción en masa y la automatización de la línea de producción, lo que lo hace un componente esencial en la fabricación eficiente y de alta calidad.

Un caso real muestra que una empresa de semiconductores redujo el tiempo de mantenimiento del equipo en un 40% después de adoptar el DC6060G, lo que resultó en un aumento significativo de la producción y una mejora en la calidad de los productos.

El sistema de control inteligente del DC6060G, que incluye funciones como la monitorización remota y la alerta de fallos, está impulsando la transformación de las máquinas herramientas tradicionales hacia la Industria 4.0. Con la monitorización remota, los operadores pueden controlar el estado del equipo en tiempo real desde cualquier lugar, lo que permite una respuesta rápida a cualquier problema. La alerta de fallos utiliza algoritmos de aprendizaje automático para predecir posibles fallos antes de que ocurran, lo que reduce significativamente el tiempo de parada no planificado.

Un experto en la industria señaló: "El DC6060G representa la vanguardia de la integración de la tecnología del vacío y la inteligencia artificial en la fabricación. Su capacidad para adaptarse a las necesidades de la producción automatizada y la digitalización es un gran avance para la industria manufacturera".

| Indicador | DC6060G | Equipos Convencionales |

|---|---|---|

| Contaminación por polvo | Reducida en un 80% | Alta |

| Vida útil del equipo | Prolongada en un 30% | Normal |

| Tasa de productos conformes | Aumentada en un 25% | Normal |

| Tiempo de parada | Reducido en un 40% | Alto |

Para conocer más sobre cómo el DC6060G puede ayudarlo a mejorar la productividad y la calidad de su producción, no dude en contactarnos y solicitar una prueba gratuita.