En la industria del mecanizado de grafito, el polvo generado durante el procesamiento representa un desafío crucial que no solo afecta la precisión del producto final, sino que también reduce la vida útil del equipamiento, incrementa los costos de mantenimiento y puede generar riesgos de seguridad considerables. Comprender las causas y características de este polvo es clave para implementar estrategias efectivas de protección y asegurar la estabilidad operacional a largo plazo.

El polvo de grafito se genera principalmente durante el corte, fresado y pulido del material. Su composición incluye carbono amorfo con partículas ultrafinas que tienden a dispersarse fácilmente en el ambiente laboral. La naturaleza hidrófoba y la alta conductividad térmica de estas partículas facilitan su adhesión en superficies metálicas y componentes electrónicos, dificultando su limpieza y promoviendo la formación de capas contaminantes.

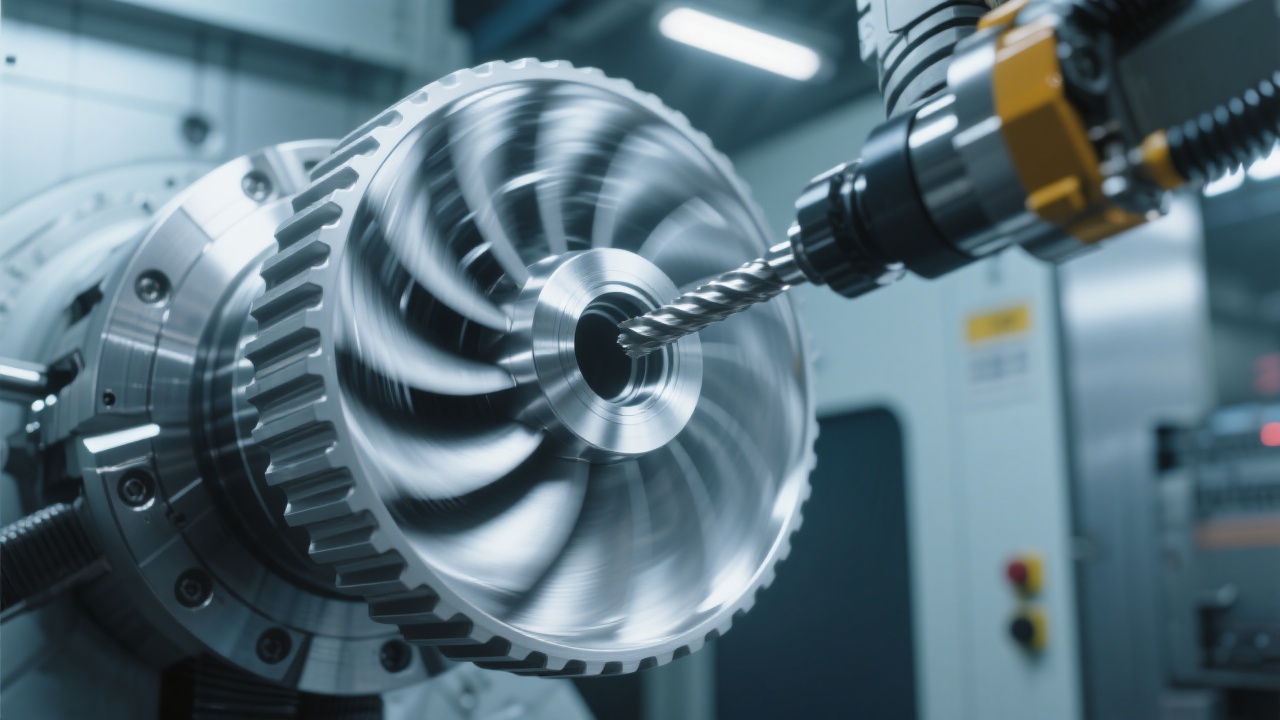

Los elementos esenciales de las máquinas CNC como los sistemas de guías lineales, husillos de bolas y componentes electrónicos son particularmente vulnerables al depósito de polvo de grafito. Estudios técnicos han mostrado que la acumulación de partículas ocasiona:

Las estructuras de máquinas tradicionales poseen diseños abiertos que permiten la dispersión indiscriminada del polvo, incrementando la contaminación y dificultando el mantenimiento. En contraste, el Centro de Mecanizado de Grafito en Vacío Seco DC6060G adopta una estructura totalmente sellada, evitanto la fuga del polvo y protegiendo los componentes críticos.

La diferencia clave radica en la integración sincronizada de una cubierta de sellado completa y un sistema de extracción por vacío altamente eficiente, que capturan la fuente de polvo inmediatamente durante el mecanizado, previniendo contaminación secundaria.

El diseño de sellado hermético basado en materiales resistentes a la abrasión garantiza que el polvo permanezca contenido dentro del área de mecanizado. Por otro lado, el sistema de aspiración utiliza bombas de vacío industrial con filtros ciclónicos, logrando tasas de extracción superiores al 95% de partículas superiores a 2 micras.

Esta sinergia técnica permite minimizar la dispersión de polvo, protegiendo los elementos de precisión y evitando acumulación en el ambiente productivo, lo cual se traduce en:

| Indicador | Antes (Máquinas Tradicionales) | Después (DC6060G) |

|---|---|---|

| Tasa de fallos por contaminación | 18% | 5% |

| Frecuencia de mantenimiento requerida | Cada 200 horas | Cada 600 horas |

| Precisión de mecanizado (tolerancia) | ±0.03 mm | ±0.01 mm |

Además del diseño avanzado, el mantenimiento regular es imprescindible para sostener la eficiencia del sistema. Las recomendaciones prácticas son:

Un análisis de caso real en una planta de producción de grafito mostró que tras la adopción del DC6060G y sus tecnologías asociadas, se logró:

“La implementación del sistema de sellado hermético y aspiración fue un punto de inflexión en nuestra planta. La reducción del polvo ha elevado la confiabilidad de los equipos y el bienestar de los operadores.” - Ingeniero de planta, industria del grafito.

La gestión adecuada del polvo asegura prolongar la vida útil de los equipos, reducir costos asociados a mantenimiento y reparaciones, y mantener altos estándares de precisión y calidad en el procesamiento. Además, contribuye a la sostenibilidad ambiental y a la seguridad del entorno laboral.

Para empresas que buscan optimizar su cadena productiva con tecnologías en control ambiental y mantenimiento inteligente, la elección de soluciones como el DC6060G es una inversión estratégica para garantizar la longevidad del parque de máquinas y la excelencia en resultados.