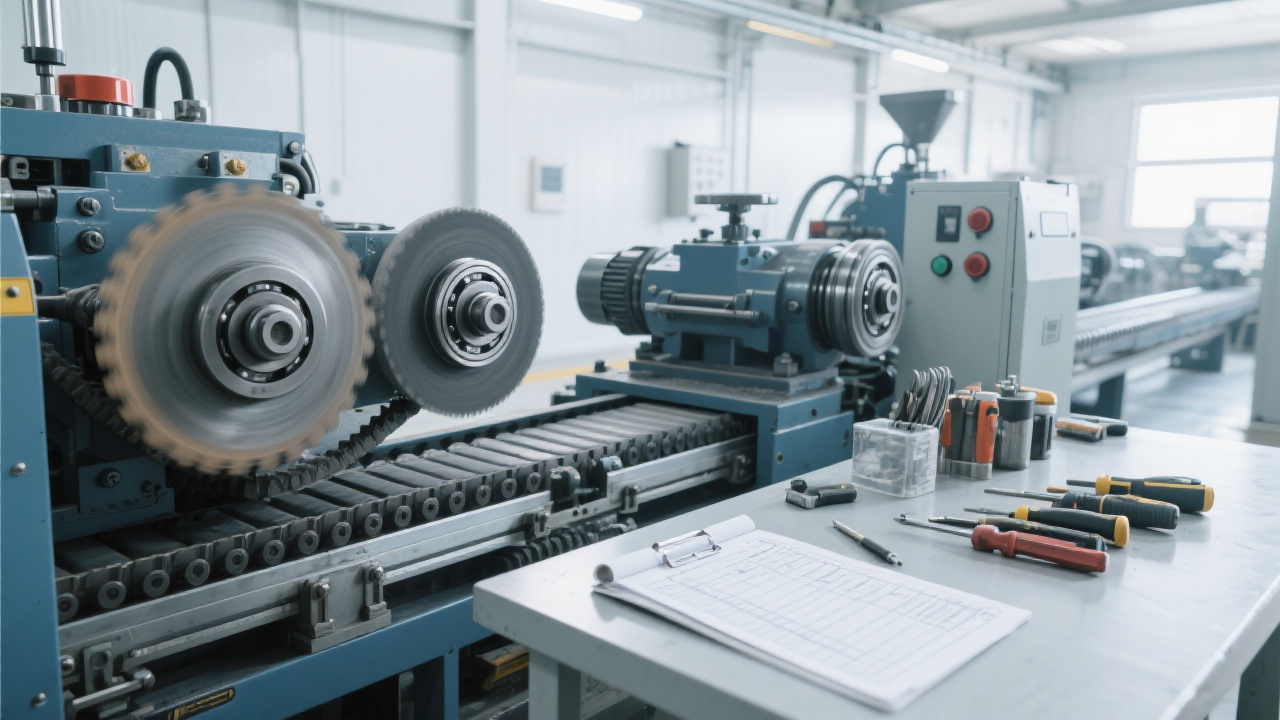

¡Domine las técnicas clave de mantenimiento diario de equipos de procesamiento de grafito! En este artículo, se detallan los métodos prácticos de mantenimiento de la estructura de la cubierta hermética y del sistema de aspiración del centro de procesamiento de grafito a vacío seco DC6060G. Esto ayudará a los operadores a controlar efectivamente la corrosión y contaminación causadas por el polvo de grafito en las piezas de la máquina y los componentes electrónicos, prolongar la vida útil del equipo y mejorar la precisión de procesamiento. A través de una guía de mantenimiento sistematizada, se solucionan los problemas comunes de las empresas y se promueve la producción verde y la fabricación eficiente.

El polvo de grafito puede causar graves daños a los equipos de procesamiento. Desde la corrosión de componentes electrónicos hasta la reducción de la precisión de procesamiento, estos problemas tienen sus causas específicas. El polvo de grafito, por su naturaleza, es extremadamente fino y puede penetrar en las partes internas de la máquina, atacando los componentes electrónicos y causando fallos en el funcionamiento. Además, puede acumularse en las superficies de corte y afectar la precisión de la herramienta de corte, lo que resulta en una reducción de la calidad del producto final.

La cubierta hermética del centro de procesamiento de grafito a vacío seco DC6060G está diseñada para aislar el polvo de grafito y purificar el entorno. Su estructura se basa en el principio de la hermeticidad total, lo que significa que puede prevenir efectivamente la dispersión del polvo de grafito hacia el exterior. Esto no solo protege a los operadores de la inhalación de polvo tóxico, sino que también mantiene un entorno limpio en la fábrica, lo que es esencial para la producción continua y la salud de los trabajadores.

El sistema de aspiración es una parte crucial del equipo de procesamiento de grafito. Su funcionamiento incluye la captura del polvo de grafito generado durante el procesamiento, la filtración y la eliminación. Para mantener su eficacia, es necesario realizar un mantenimiento regular. Esto incluye el reemplazo del filtro, la limpieza de las tuberías y la inspección del ventilador. Por ejemplo, se recomienda reemplazar el filtro cada 3 meses para garantizar una buena eficiencia de filtración. Además, la tubería debe limpiarse al menos una vez al mes para evitar la acumulación de polvo y la obstrucción.

Para garantizar que el equipo funcione sin riesgos de fuga a largo plazo, es necesario establecer estándares y una frecuencia adecuada de detección de la hermeticidad. Se recomienda realizar una detección de hermeticidad al menos una vez al mes. Los estándares de detección deben incluir la comprobación de la integridad de la cubierta hermética, la comprobación de las conexiones y la verificación de la presión interna. Esto ayudará a detectar y solucionar cualquier problema de fuga antes de que se convierta en un problema mayor.

Además del mantenimiento del equipo, la gestión ambiental también es esencial. Mantener una buena higiene en el taller puede reducir la acumulación de polvo de grafito y mejorar la eficacia general del mantenimiento del equipo. Se recomienda limpiar el suelo y las superficies de trabajo regularmente, y establecer un sistema de gestión de residuos adecuado. Esto no solo mejorará la calidad del trabajo, sino que también contribuirá a la salud y seguridad de los trabajadores.

Un caso de éxito en la industria muestra que una empresa de energía renovable aplicó esta guía de mantenimiento y logró una reducción del 40% en la tasa de fallas del equipo. Esto demuestra que un mantenimiento adecuado puede no solo prolongar la vida útil del equipo, sino también reducir los costos de parada y mejorar la estabilidad del equipo. Además, puede garantizar una producción de alta precisión y contribuir a la producción verde y la fabricación eficiente.

Si desea mejorar la estabilidad de sus equipos de procesamiento de grafito, reducir los costos de parada y garantizar una fabricación de alta precisión, ¡no dude en contactarnos! Haga clic aquí para obtener más información.