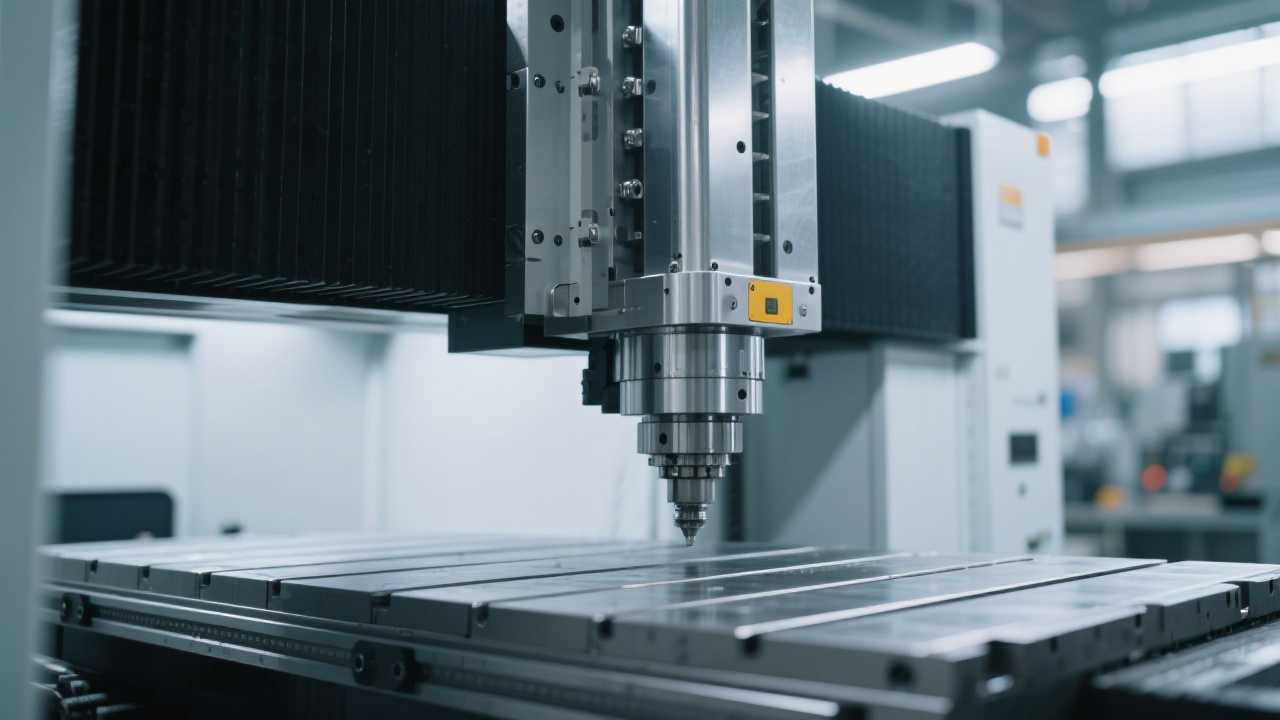

El procesamiento de grafito en entornos industriales exige soluciones técnicas que superen el choque entre dos requerimientos fundamentales: mantener un ambiente libre de partículas de polvo y asegurar una disipación térmica óptima. Esta tensión es particularmente patente en centros de mecanizado como el DC6060G, que utiliza una cubierta totalmente sellada para proteger componentes internos preciados sin comprometer la refrigeración necesaria para evitar fallos prematuros.

Imaginemos la cubierta sellada como el sistema respiratorio de la máquina. Si el sellado es demasiado hermético, el “pulmón” del equipo no respira, acumulando calor y provocando estrés térmico en sensores, motores y circuitos. Por otro lado, si se prioriza la ventilación abriendo demasiadas vías, el polvo fino - omnipresente en el procesamiento de grafito - penetra y deteriora rápidamente la precisión y vida útil del mecanismo.

Este dilema requiere:

Para la cubierta del DC6060G se ha optado por polímeros compuestos de alta resistencia con tratamiento antiestático y baja permeabilidad al polvo, capaces de resistir corrosión y abrasión causadas por partículas abrasivas de grafito. En paralelo, las juntas emplean materiales elastoméricos con propiedades de memoria de forma que aseguran una presión constante, incluso frente a vibraciones y expansión térmica.

Estos materiales cumplen con los siguientes parámetros críticos:

| Propiedad | Objetivo Técnico | Resultado Esperado |

|---|---|---|

| Permeabilidad al polvo | Máximo aislamiento contra partículas < 0.5μm | Reducción de contaminación interna del 85% |

| Estabilidad térmica | Resistencia a temperaturas hasta 80°C | Conservación de propiedades mecánicas bajo calor |

| Flexibilidad y sellado dinámico | Adaptación a vibraciones y movimientos sin deterioro | Vida útil con estabilidad de sello ampliada 2x |

Más allá de la protección pasiva que ofrece la cubierta y sus sellos, el centro DC6060G incorpora un sistema de ventilación activo, configurado por múltiples sensores térmicos y ventiladores de velocidad variable. Este sistema garantiza no solo expulsar el calor generado, sino evitar que corrientes de aire externas con polvo ingresen al mecanismo.

El flujo de aire es precisamente canalizado a través de conductos dobles con filtros HEPA situados en entradas y salidas, funcionando en contrapresión controlada para mantener la cubierta presurizada ligeramente por encima de la atmósfera interna del taller.

Este principio de diseño permite que, aun con un entorno externo altamente contaminado, el interior de la máquina mantenga una ambiente clase ISO 7 de pureza, crucial para la fabricación de componentes de baterías y piezas aeroespaciales.

Proveedores líderes en fabricación de electrodos para baterías de litio han reportado con la implementación de estas soluciones:

Estos indicadores confirman que el balance entre una cubierta sellada y una ventilación inteligente no solo es viable, sino estratégico para productores de alta precisión en sectores aeroespaciales y energéticos.

La clave para implementar un sistema eficiente en entornos de grafito reside en el entendimiento profundo de sus requerimientos complementarios de protección y gestión térmica. Como un pulmón bien diseñado, el sistema sellado debe respirar ajustándose a las condiciones operativas.

Las combinaciones adecuadas de materiales de alto rendimiento, procesos de sellado dinámicos y un sistema de ventilación inteligente resultan en:

¿Desea profundizar en las mejores prácticas para proteger sus equipos en entornos de alta pureza? Descargue ahora nuestro — Libro Blanco sobre Protección para Centros de Procesamiento de Alta Pureza — o programe una consulta técnica personalizada con nuestros expertos.