En la industria del procesamiento de grafito, especialmente en la fabricación de electrodos para hornos eléctricos o piezas compuestas, los operadores suelen subestimar el impacto del polvo generado durante el fresado. Pero aquí está la verdad: el polvo de grafito no solo contamina, sino que también acelera el desgaste de las guías lineales, reduce la precisión del CNC y provoca fallos frecuentes en los sistemas de lubricación. Según datos de la Asociación Internacional de Ingeniería Mecánica (IAME), hasta el 42% de las averías no planificadas en máquinas herramienta con procesamiento de grafito están directamente relacionadas con la acumulación de partículas finas.

El centro de mecanizado seco DC6060G incorpora una solución integral basada en dos pilares: sellado total y aspiración inteligente. El capó hermético, diseñado con tolerancia de ±0.1 mm, evita cualquier fuga de polvo hacia el entorno laboral. Además, el sistema de aspiración utiliza una bomba de vacío de 7 kW con control automático por sensor de presión. En pruebas realizadas en una planta de electrodo en México, el nivel de partículas PM2.5 dentro del área de trabajo bajó de 180 μg/m³ a menos de 20 μg/m³ —una reducción del 89%— en solo 15 minutos después del inicio del ciclo.

| Parámetro | Valor DC6060G | Valor promedio en máquinas convencionales |

|---|---|---|

| Tiempo de limpieza automática | 1 minuto/ciclo | 5–10 minutos manualmente |

| Eficiencia de captura de polvo | 98.6% | 65–75% |

| Reducción de mantenimiento preventivo | 40% | Sin mejora significativa |

La clave del éxito no está solo en la física del sistema, sino en su lógica digital. El DC6060G integra un sistema SCADA con algoritmos predictivos que monitorean la temperatura del motor, la presión del vacío y la carga del filtro. Si detecta un aumento anómalo en la resistencia del sistema de aspiración (como podría ocurrir si hay una obstrucción parcial), envía alertas automáticas al ingeniero de planta vía SMS o correo. En una instalación en Alemania, este sistema previno tres fallas mayores en seis meses, ahorrando más de 12,000 € en costos de reparación y tiempo muerto.

“Después de implementar el DC6060G, nuestra tasa de rechazo de piezas de grafito cayó del 8% al 1.2%. ¡Y no necesitamos limpiar la máquina cada turno!”

- Carlos M., Supervisor de Procesos, Grupo AlfaMak

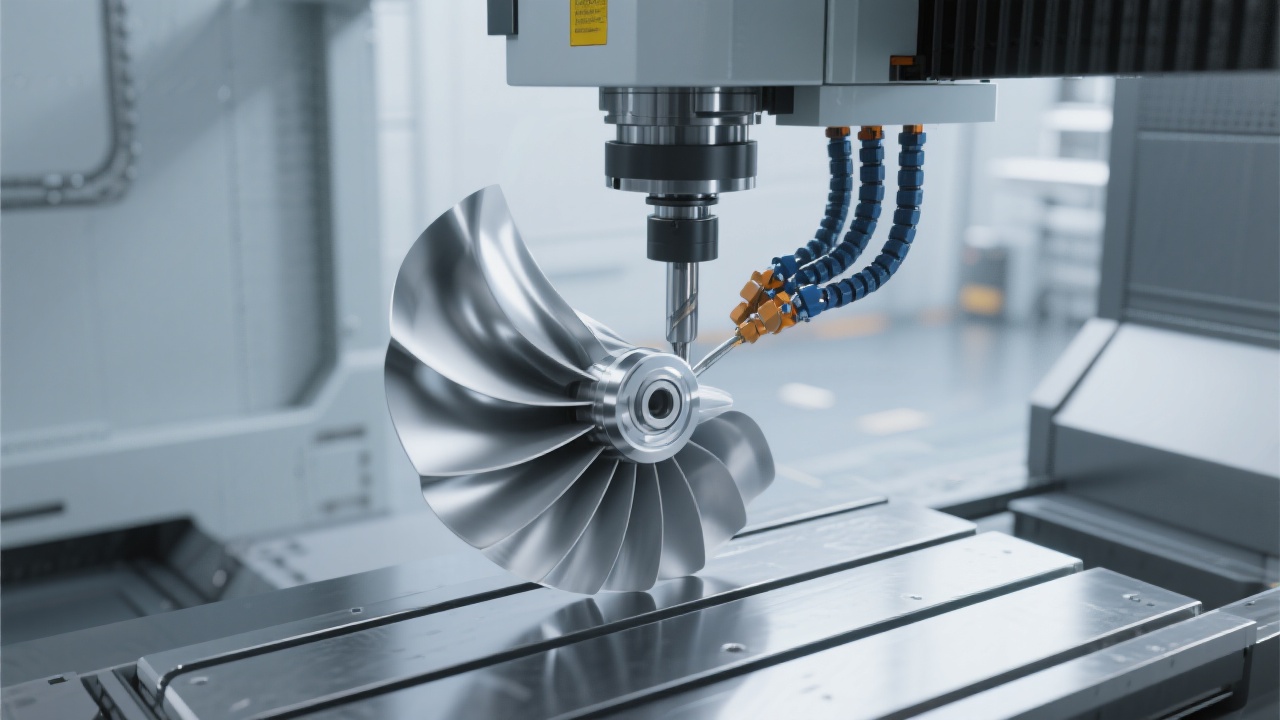

Este equipo no solo sirve para electrodos. En sectores como la fabricación de materiales compuestos (carbono/epoxi) o la producción de piezas para aeroespacial, el DC6060G ofrece ventajas únicas: menor ruido, mejor control térmico y compatibilidad con procesos automatizados. Una empresa española de turbinas eólicas reportó un aumento del 22% en la eficiencia del proceso gracias a la eliminación constante del polvo durante el corte.

Si estás buscando soluciones reales para mejorar la vida útil de tus equipos y reducir los costos ocultos del polvo, es hora de pensar en la transformación digital del vacío.

¡Habla con un especialista hoy! Descubre cómo tu línea puede dejar de lidiar con el polvo de grafito