En la fabricación de baterías de energías renovables, la fresado de grafito es un proceso crucial. Sin embargo, la configuración inadecuada de parámetros de fresado de grafito a menudo conduce a problemas como superficies rugosas, filos rotos y asperezas. En este artículo, le ofrecemos una guía integral sobre la configuración de parámetros de fresado de grafito y compartimos técnicas prácticas para ayudarlo a resolver estos problemas.

Los problemas más comunes en el fresado de grafito son la rugosidad superficial, la rotura de filos y las asperezas. Estas cuestiones se deben principalmente a la configuración inapropiada de parámetros, como la selección incorrecta de herramientas, la mala combinación de velocidad de husillo y velocidad de alimentación, y el uso inadecuado de sistemas de enfriamiento.

Para el fresado de grafito, las herramientas de PCD son una excelente opción. La PCD (diamante polimérico sintético) tiene alta dureza y resistencia al desgaste, lo que puede reducir significativamente la rotura de filos y mejorar la calidad de la superficie del grafito. Por ejemplo, una herramienta de PCD puede reducir la tasa de rotura de filos en un 30% en comparación con otras herramientas convencionales.

La velocidad de husillo y la velocidad de alimentación son dos parámetros críticos. Generalmente, una velocidad de husillo adecuada puede variar entre 10.000 y 20.000 rpm, y la velocidad de alimentación puede estar entre 500 y 2.000 mm/min. La combinación correcta de estos dos parámetros puede reducir significativamente la rugosidad superficial y las asperezas. Por ejemplo, en un caso práctico, ajustando la velocidad de husillo a 15.000 rpm y la velocidad de alimentación a 1.200 mm/min, se logró una reducción del 20% en la rugosidad superficial.

El sistema de lavado húmedo es una solución eficaz para resolver los problemas de polvo y calor en el fresado de grafito. Este sistema puede limpiar eficazmente el polvo generado durante el proceso de fresado, controlar el calor de corte y proteger los componentes electrónicos de la máquina. Además, puede mejorar la consistencia del procesamiento y la tasa de productos finales válidos. Por ejemplo, una máquina equipada con un sistema de lavado húmedo puede reducir la acumulación de polvo en un 50% y controlar la temperatura de corte en un rango óptimo.

Consejo de expertos: Para obtener un mejor rendimiento del sistema de lavado húmedo, se recomienda utilizar un líquido de refrigeración adecuado y ajustar la presión y el flujo del sistema según las condiciones de trabajo.

El diseño de sellado adecuado de equipos es esencial para prolongar la vida útil de la máquina. Un buen diseño de sellado puede prevenir la entrada de polvo y líquido en la máquina, lo que reduce la posibilidad de daño a componentes internos. Por ejemplo, una máquina con un buen diseño de sellado puede aumentar su vida útil en un 20%.

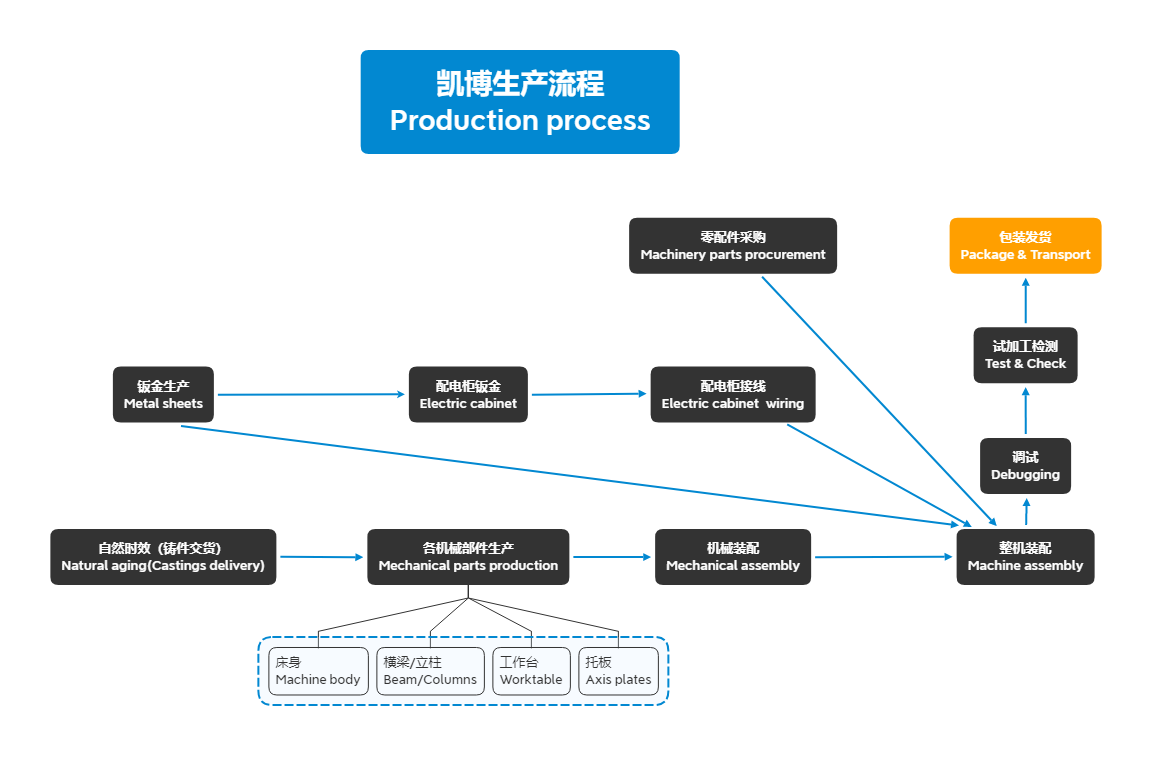

Para facilitar su trabajo, le proporcionamos una tabla de parámetros de proceso y una lista de comprobación de fallas. La tabla de parámetros de proceso contiene parámetros típicos de fresado de grafito, como velocidad de husillo, velocidad de alimentación, profundidad de corte, etc. La lista de comprobación de fallas le ayudará a identificar y resolver problemas comunes en el fresado de grafito.

En resumen, este artículo le ha proporcionado una guía integral sobre la configuración de parámetros de fresado de grafito y técnicas prácticas. Con la información y consejos aquí presentados, puede resolver rápidamente los problemas comunes en el fresado de grafito y mejorar la calidad y la eficiencia de la producción. Si desea obtener más información sobre tecnologías avanzadas de fresado de grafito y soluciones integrales, haga clic en este enlace para obtener más detalles.