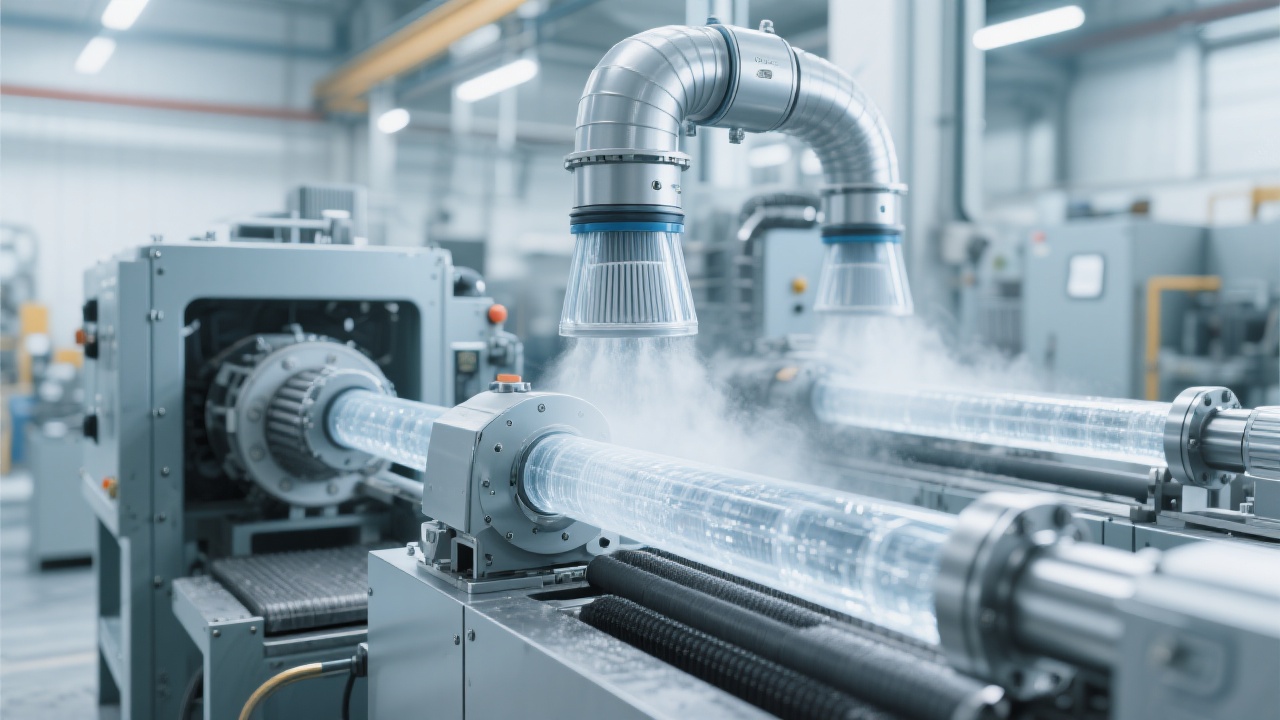

En la industria de manufactura avanzada, el procesamiento de grafito requiere equipos que no solo aseguren alta precisión, sino también condiciones óptimas para la reducción de contaminantes y la extensión de la vida útil. El centro de mecanizado en vacío DC6060G incorpora innovaciones tecnológicas que combinan un diseño totalmente cerrado con un sistema eficiente de aspiración de polvo, ofreciendo un estándar elevado dentro del sector para 2024.

Las demandas en digitalización y sostenibilidad han impulsado la evolución de la tecnología de vacío en el procesamiento de materiales delicados como el grafito. Este material, conocido por su alta conductividad y resistencia al desgaste, requiere ambientes controlados para mantener su integridad durante el mecanizado.

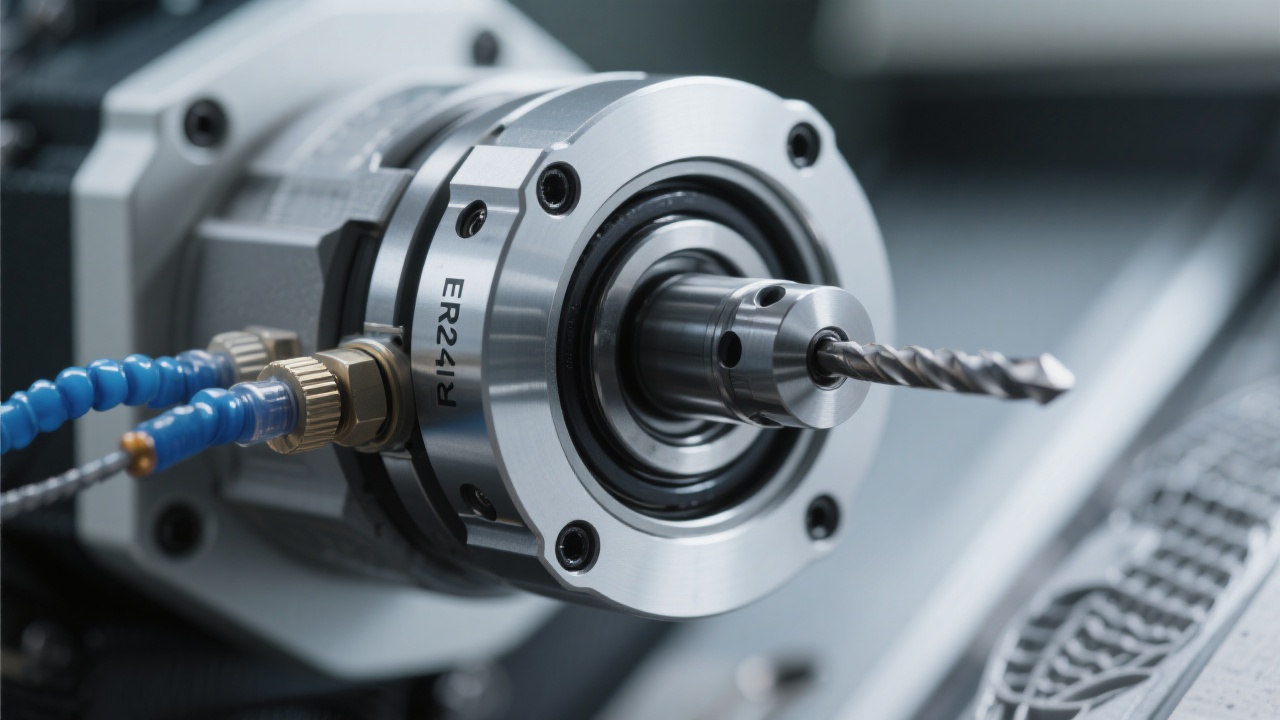

Actualmente, motores como el DC6060G implementan cubiertas completamente selladas que previenen la intrusión de partículas nocivas, un avance indispensable para mantener tanto la precisión como la seguridad del equipo. Según un estudio industrial reciente, el uso de este tipo de diseño puede reducir la contaminación en hasta un 98%, minimizando riesgos operativos.

La estructura sellada del DC6060G cumple una doble función crítica:

Datos recopilados en condiciones operativas estándar indican que esta cubierta puede extender la vida útil del equipo en más del 30%, reduciendo gastos de mantenimiento y tiempos muertos.

Complementando la cubierta sellada, el DC6060G está equipado con un sistema de aspiración de polvo avanzado que favorece la preservación del ambiente de trabajo y la estabilidad de los elementos electrónicos.

Pruebas de campo han demostrado que este sistema disminuye la concentración particulate ambiental en un 85% promedio, lo que contribuye directamente a la mejora de la precisión durante el mecanizado y a la reducción del desgaste prematuro en los componentes clave.

Estos resultados son esenciales para industrias que requieren un alto nivel de control, como la aeroespacial y la fabricación de componentes electrónicos de alta gama.

| Característica | Equipo Convencional | Vacío DC6060G |

|---|---|---|

| Control de Polvo | Limitado, filtración básica | Sistema sellado + aspiración eficiente |

| Vida útil del equipo | 12,000 horas promedio | 15,600 horas promedio (+30%) |

| Precisión de mecanizado | ±0.05 mm | ±0.02 mm |

| Mantenimiento | Recurrente y costoso | Menor frecuencia, optimizado |

El DC6060G incorpora sistemas de control digital y diagnóstico automático de fallas, que favorecen la anticipación de problemas y la optimización del ciclo productivo. Estos sistemas integrados permiten a las empresas:

Expertos del sector destacan que la transformación digital de equipos como el DC6060G impulsa la competitividad global, aportando a líneas de producción más limpias, inteligentes y sostenibles.

"Desde que implementamos el DC6060G, la reducción de polvo ha sido impresionante, y la vida útil del equipo ha mejorado notablemente. Esto nos ha permitido cumplir con los estándares más estrictos y aumentar nuestra productividad." – Ingeniero jefe de producción, líder en manufactura de grafito

Este avance tecnológico representa una oportunidad decisiva para la mejora continua en la fabricación de piezas críticas. La implementación de equipos con diseño totalmente cerrado y eficiente gestión de polvo es la clave para lograr líneas de producción más limpias y una manufactura inteligente de alto rendimiento.

Descubra cómo hacer su línea de producción más limpia, inteligente y sostenible